Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

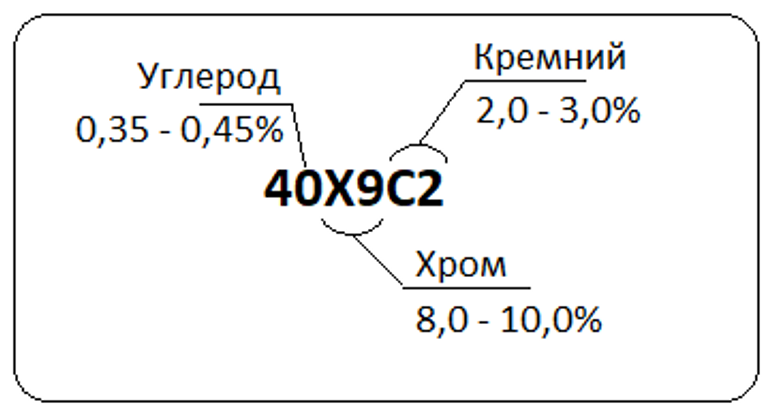

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стали может включать дополнительные симвноменклатуре, так как обозначение тогда бы приняло очень громоздкий вид.олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700ºС.

Международные стандарты бумаги

Универсальной международной системой стандартов определения форматов бумаги считается ISO 216:1975. Принцип стандартизации здесь прост: соотношение ширины и длины листа идентично соотношению стороны и диагонали квадрата. Большинство моделей современной печатающей техники работает с форматами бумаги по ISO 216.

Система стандартов является метрической. Это позволяет округлять абсолютные значения длины / ширины листа в стандартных единицах измерения. Международный стандарт предусматривает указание размеров в миллиметрах. Как уже упоминалось выше, самым известным и широко распространенным в ISO 216 является формат серии А. Он активно используется в ЕС, России и ряде других стран.

Форматы бумаги серии В и С

В системе стандартизации есть еще одна широко распространенная серия – В. Она применяется в случаях, когда бумага формата А не подходит или при ее использовании получается большое количество отходов. Размеры В находятся между двумя соседними соответствующими значениями размеров серии А. Например, В1 по метрической шкале располагается между А0 и А1. Формат данной серии используется для печати книг, газет, различных карточек и даже игральных карт.

Также в международную стандартизацию включена серия С. Она чаще всего обозначает форматы конвертов для корреспонденции. Размеры С располагаются между соответствующими размерами В и А. Так, бумага А4 легко помещается в конвертах С4.

Свойства отдельных видов высоколегированных сталей

Благодаря своим уникальным характеристикам, которые можно формировать, меняя химический состав сплава, стали с повышенным содержанием легирующих добавок нашли широкое применение практически во всех отраслях современной промышленности. Среди большого разнообразия видов высоколегированных сплавов наибольшее распространение получили стали, основу внутренней структуры которых составляет аустенит. Базовыми элементами химического состава таких сталей являются никель, которого в них содержится не менее 8%, а также хром, содержание которого превышает 18%. За счет варьирования в составе подобных сталей количества других легирующих добавок получают марки сплавов с требуемыми характеристиками.

Химический состав некоторых легированных сталей

Жаропрочные стали, в составе которых дополнительно содержатся вольфрам и молибден (до 7%), а также бор, необходимый для измельчения зерна их внутренней структуры, не изменяют первоначальные механические характеристики даже при длительном нахождении в нагретом состоянии.

Отличительной особенностью марок высоколегированных сталей, относящихся к категории коррозионностойких или нержавеющих, является незначительное содержание углерода в их химическом составе (до 0,12%). Такие стали, кроме легирования соответствующими добавками, подвергают специальной термической обработке. Благодаря этому технологическому приему и свойствам элементов, которые формируют состав сталей, они становятся очень устойчивыми к воздействию агрессивных сред: кислотных, солевых, щелочных, газовых и др.

Влияние легирующих элементов на свойства стали

Жаростойкие стали, которые способны выдерживать повышенные температуры внешней среды в ненагруженном состоянии, получают свои свойства благодаря тому, что в их состав дополнительно вводят алюминий (до 2,5%) и кремний, за счет чего на поверхности изделий из таких сплавов формируются плотные и прочные оксиды. Такие оксиды становятся своеобразной пленкой, надежно защищающей поверхность стального изделия от взаимодействия с нагретой газовой средой.

Чтобы сформировать у изделий из высоколегированных сталей требуемые механические характеристики (прочность и пластичность), их подвергают специальной термической обработке, которая состоит из двух этапов:

- закалки, предполагающей нагрев сплава до температуры 1150 градусов и его последующее быстрое охлаждение в воде;

- стабилизирующего отпуска, который предполагает нагрев высоколегированной стали до температуры 850 градусов и ее последующее охлаждение на открытом воздухе до комнатной температуры.

Высоколегированная конструкционная сталь

ТЕХНОЛОГИЯ

§ 22. Технология изготовления изделий из металлов и искусственных материалов

Технология изготовления изделия из тонколистового металла включает обычно следующие операции:

-

подготовительные (выбор металлических заготовок, их правка и разметка);

-

обрабатывающие (резание, гибка, обработка отверстий);

-

сборочные (соединение деталей изделия фальцевым швом или заклёпкой);

- отделочные (зачистка поверхностей деталей, лакирование или окрашивание).

Заготовка из тонколистового металла должна иметь припуски на обработку, так как невозможно найти заготовку, точно соответствующую размерам готовой детали. Припуски позволяют исправлять неточности операций разметки или резания детали. Однако припуски не должны быть большими, поскольку металл, идущий на припуски при обработке заготовки, превращается в отходы. Например, если изделие из жести имеет размер 150 х 190 мм, то для её изготовления следует взять заготовку размерами от 155 х 195 до 158 х 198 мм (рис. 101), т. е. припуск должен составлять 5…8 мм.

Рис. 101. Изготовление коробки для мелких деталей: а — чертёж; 6 — технологический процесс (1—9)

При изготовлении изделия из проволоки (рис. 102) сначала выбирают и размечают заготовки деталей, из которых оно состоит. Затем заготовки разрезают и гнут в соответствии с чертежом. Полученные детали зачищают, соединяют друг с другом в готовое изделие, которое затем лакируют или окрашивают.

Рис. 102. Изготовление отвёртки: а — чертёж; б — технологический процесс (1-7)

Если нужно изготовить изделие из листовой пластмассы (рис. 103), то заготовку сначала размечают, затем обрабатывают отверстия внутренних контуров. После этого вырезают наружные контуры, зачищают поверхности и при необходимости их окрашивают.

Рис. 103. Изготовление номерка на дверь квартиры (заготовка — шняявавш оргстекло): а — общий вид (номер и места расположения крепёжных отверстий назначает ученик); б — технологический процесс (1—8)

На рисунках 101-103 показаны технологические процессы изготовления трёх изделий: коробки для мелких деталей (из тонколистового металла), отвёртки (из проволоки) и номерка на дверь квартиры (из листовой пластмассы — оргстекла).

В школьных мастерских при изготовлении детали из металла или искусственного материала учащиеся работают обычно , по технологической карте (имеющей вид таблицы), в которой излагается технологический процесс изготовления детали.

На предприятиях технологические процессы изготовления деталей из металла и искусственных материалов разрабатывают технологи.

Практическая работа № 20

Разработка технологии изготовления деталей из металлов и искусственных материалов

-

Прочитай выданный учителем чертёж детали из тонколистового металла, проволоки, пластмассы или чертёж детали из своего творческого проекта.

-

Запиши в рабочую тетрадь технологическую последовательность изготовления данной детали (см. рис. 101-103). Сравни свои записи.

- Определи, какие инструменты понадобятся для изготовления данной детали, и запиши их названия в рабочую тетрадь.

Найди в Интернете пример технологического процесса изготовления других деталей из тонколистового металла и проволоки.

Проверяем свои знания

-

Вспомни (из раздела «Технологии ручной обработки древесины и древесных материалов»), что такое технологический процесс и технологичёская операция. Какие операции применяют при изготовлении в учебных мастерских изделий из тонколистового металла, проволоки и пластмассы?

-

Чем похожи технологические процессы изготовления деталей из древесины и металла?

-

Что такое припуск на обработку детали из листового металла?

- Для чего изделие перед окраской зачищают?

Структура и текстура профилированных листов

Профнастил относится к ряду композитных листовых материалов. В разрезе похож на слоеный пирог. Стальное сырье сверху покрывается (на выбор):

- Алюмоцинковым слоем. Смесь цинка и алюминия. По устойчивости к ржавчине в два раза превосходит показатели оцинкованного профлиста. Срок эксплуатации достигает 30 лет. Гарантия ‒ 10 лет.

- Оцинковкой. Считается бюджетным материалом, но и срок службы у него меньше ‒ до 20 лет. Гарантия на оцинкованное покрытие ‒ 5 лет. Плотность слоя 275 г/кв. м. Производители указывают толщину минимум 90 мкм в соответствии с DIN EN 10143.

- Полимерным слоем. Считается самым надежным покрытием от коррозии. Отличается повышенной износостойкостью, долговечностью. Срок службы достигает пятидесяти и более лет.

Профлист с оцинкованным покрытием применяется для конструкций, которые не подвергаются нагрузкам, для обшивки хозпостроек, навесов.

Отличие холоднотянутого и горячекатаного способа

Изготовление включает пропуск заготовки через подготовленные специальным образом катки. Так уменьшается толщина и подгоняется до требуемой длины и ширины.

В результате использования разных производственных технологий получают пластины, свойства которых отличаются друг от друга. Выбор способа получения стальных полос зависит от предназначения для дальнейшего применения.

Деформирование высокими температурами производится при условиях, превышающих показатели рекристаллизации материала. Температура должна подниматься до 60% от показателей плавления металла. Начальная заготовка носит название сляб. Легкость деформации при высокой температуре объясняется тем, что при этом уменьшается прочность стали. Это обстоятельство позволяет уменьшить силу, направленную на придание заготовке нужной формы.

Холодный прокат отличается деформацией в условиях температуры в пределах +20…+25˚С (комнатной). Начальная заготовка представлена горячекатаной пластиной. Перед формированием материал очищают от окалины с помощью пескоструев, дробеструйных агрегатов или применяют кислоты и их составы.

Горячее деформирование

Сталь содержит в составе разные элементы, поэтому при нагревании нельзя обеспечить равномерное повышение температуры. Прокатка хорошо нагретого участка идет быстрее холодного, процесс совершается с разными параметрами, что ведет к появлению дефектов. Различие между листами холодного и горячего производства можно увидеть невооруженным глазом.

Способ позволяет получить изделия в достаточном диапазоне толщины, чтобы удовлетворить потребности потребителей. Такие листы применяют для покрытий в строительстве. При этом для производства пластин не затрачивается много средств. Материал имеет повышенное сопротивление коррозии по сравнению с листами холодного производства.

К недостаткам производства относят следующие моменты;

- присутствуют недостатки поверхности, есть участки окалины, которые нужно удалять;

- нельзя получить очень тонкие пластины;

- размеры имеют низкую точность;

- сварка негативно влияет на качество изделия.

Холоднокатаные изделия

Метод позволяет получить очень тонкие плоские листы в несколько микрон, а геометрические параметры изделия имеют большую точность. Получается качественная и гладкая поверхность, такой материал может применяться для производства предметов и деталей в тех случаях, если важна эстетическая сторона изделия. В строительстве холоднотянутые металлы применяют для обшивки стен, пола и других отделок. Популярное применение для сварки обусловлено тем, что материал не ведет при таком способе соединения.

К недостаткам холоднокатаных изделий относятся характеристики:

- слабая устойчивость к коррозии на открытом воздухе без антикоррозийного защитного слоя;

- листы имеют пониженную пластичность из-за повышенной твердости;

- высокая стоимость производства влияет на цену материала, это объясняется применением множества сложных агрегатов и использованием большого количества энергии.

Характеристики пружинных сталей

Пружинные стали характеризуются повышенным пределом текучести (δВ) и упругости. Это важнейшая характеристика металла — выдерживать механические нагрузки без изменений своей первоначальной формы. Т.е. металл, подвергающийся растяжению или наоборот сжатию (упругой деформации), после снятия с него действующих сил, должен оставаться в первоначальной форме (без остаточной деформации).

Марки и область применения пружинной стали

По наличию дополнительных свойств пружинная сталь подразделяется на легированную (нержавеющую) и углеродистую. За основу легированной стали берется углеродистая с содержанием С 65-85 % и легируется 4 основными элементами, всеми или выборочно, каждый из которых вносит свои особенности:

Хром — при концентрации более 13 % работает на обеспечение коррозионной стойкости металла. При концентрации хрома около 30 % изделие может работать в агрессивных средах: кислотной (кроме серной кислоты), щелочной, водной. Коррозионная пружинная сталь всегда легируется вторым сопутствующим элементом — вольфрамом и/ или марганцем. Рабочая t до 250 °C.

Вольфрам — тугоплавкое вещество. При попадании его порошка в расплав, образует многочисленные центры кристаллизации, измельчая зерно, что приводит к повышению пластичности без потери прочности. Это привносит свои плюсы: качество такой структуры остается очень высоким при нагреве и интенсивном истирании поверхности. При термической обработке этот элемент сохраняет мелкозернистую структуру, исключает разупрочнение стали при нагреве (в процессе эксплуатации) и дислокацию. Во время закалки увеличивает прокаливаемость, в результате чего структура получает однородность на большую глубину, что в свою очередь увеличивает эксплуатационный срок изделия.

Марганец и кремний — обычно участвуют в легировании обоюдно, причем соотношение всегда увеличивается в пользу марганца, примерно до 1,5 раз. Т. е. если содержание кремния 1 %, то марганец добавляется в количестве 1,1-1,5 %.

Тугоплавкий кремний является не карбидообразующим элементом. При попадании его в расплав одним из первых принимает участие в кристаллизации, выталкивая при этом карбиды углерода к границам зерен, что соответственно приводит к упрочнению металла.

Марганец можно назвать стабилизатором структуры. Одновременно искажая решетку металла и упрочняя его, марганец устраняет излишнюю прочность кремния.

В некоторые марки сталей (при работе изделия в высокотемпературных условиях, при t выше 300 ºC) в сталь присаживают никель. Он исключает образование карбидов хрома по границам зерен, которые приводят к разрушению матрицы.

Ванадий также может являться легирующим элементом, его функция похожа на действие вольфрама.

В пружинных марках оговаривается такой элемент как медь, содержание ее не должно превышать 0,15 %. Т. к. являясь легкоплавким веществом, медь концентрируется на границах зерен, снижая прочность.

К пружинным маркам относят: 50ХГ, 3К-7, 65Г, 65ГА, 50ХГФА, 50ХФА, 51ХФА, 50ХСА, 55С2, 55С2А, 55С2ГФ, 55ХГР, 60Г, 60С2, 60С2А, 605, 70, 70Г ,75, 80, 85, 60С2ХА, 60С2ХФА, 65С2ВА, 68А, 68ГА, 70Г2, 70С2ХА, 70С3А, 70ХГФА, SH, SL, SM, ДМ, ДН, КТ-2.

Марки такой стали используются для изготовления не только пружин и рессор, хотя это основное их назначение, которое характеризует основное свойство. Их применяют везде, где есть необходимость предать изделию упругость, одновременно пластичность и прочность. Все детали, которые изготавливают из этих марок, подвержены: растяжению и сжатию. Многие их них испытывают нагрузки, периодически сменяющие друг друга, причем с огромной циклической частотой. Это:

- корпуса подшипников, которые испытывают в каждой точке сжатие и растяжение с высокой периодичностью;

- фрикционные диски, испытывающие динамические нагрузки и сжатие;

- упорные шайбы, основное время они испытывают нагрузки на сжатие, но к ним можно присовокупить и резкое изменение на растяжение;

- тормозные ленты, для которых одним из главнейших задач является упругость при многократно повторяющемся растяжении. При такой динамике с усиленным старением и износом более прочная сталь (с меньшей упругостью) подвержена быстрому старению и внезапному разрушению.

Тоже касается и шестерней, фланцев, шайб, цанг и т. д.

Стальной лист 2, 3, 4 мм — размеры, вес 1 м2, цена за лист, тонну

Лист стальной толщиной от 2 до 4 мм производится в листах или рулонах. Считается тонколистовой сталью с определенными физико-химическими показателями, который покупатели АРЕХ metal успешно используют в соответствии с назначением:

- Холоднокатаный прокат из качественных углеродистых и низколегированных конструкционных сталей имеет меньшую разнотолщинность и шероховатость поверхности, обладает хорошими технологическими качествами, листы без покрытия и оцинкованные подходят для изготовления изделий, получаемых методами холодной штамповки, вытяжки, профилирования

- Тонколистовой горячекатаный прокат применяется для неглубокого штампования и изготовления плоских изделий, горячей обработки давлением, дальнейшей переработки на холоднокатаный металл, холодной механической обработки

| ГОСТ | Горячекатаный (ГОСТ 19903-74) | Холоднокатаный (ГОСТ 19904-90) | ||

| Стандартные размеры (раскрой) | 2х1000х2000 | 2х1250х2500 | 2х1000х2000 | 2х1250х2500 |

| Технические условия | Прокат тонколистовой ГОСТ 16523-97 из углеродистой стали | |||

| Вес 1 м2 | 16,2 кг | 16,2 кг | ||

| Вес 1 листа | 32,4 кг | 50,6 кг | 32,4 кг | 50,6 кг |

| Количество листов в тонне | 30,87 шт. | 19,76 шт. | 30,87 шт. | 19,76 шт. |

| Цена за тонну (по состоянию на июль 2019 г.) | 48 390 руб. | 47 690 руб. | 54 290 руб. | 53 890 руб. |

| Цена за м2 (Цена за тонну х Вес 1 м2 / 1000) | 784 руб. | 773 руб. | 880 руб. | 873 руб. |

| Цена за лист (Цена за тонну х Вес 1 листа / 1000) | 1 568 руб. | 2 413 руб. | 1 759 руб. | 2 727 руб. |

| Актуальная стоимость в Каталоге продукции | цена на лист 2 мм горячекатаный | цена на лист 2 мм холоднокатаный |

Лист стальной 3 мм

| ГОСТ | Горячекатаный (ГОСТ 19903-74) | Холоднокатаный (ГОСТ 19904-90) | |

| Стандартные размеры (раскрой) | 3х1250х2500 | 3х1500х6000 | 3х1250х2500 |

| Технические условия | Прокат тонколистовой ГОСТ 16523-97 из углеродистой стали | ||

| Вес 1 м2 | 24,26 кг | 24,26 кг | |

| Вес 1 листа | 75,80 кг | 218,34 кг | 75,80 кг |

| Количество листов в тонне | 13,19 шт. | 4,58 шт. | 13,19 шт. |

| Цена за тонну (по состоянию на июль 2019 г.) | 47 590 руб. | 47 590 руб. | 53 890 руб. |

| Цена за м2 (Цена за тонну х Вес 1 м2 / 1000) | 1 155 руб. | 1 155 руб. | 1 307 руб. |

| Цена за лист (Цена за тонну х Вес 1 листа / 1000) | 3 607 руб. | 10 391 руб. | 4 085 руб. |

| Актуальная стоимость в Каталоге продукции | цена на лист 3 мм горячекатаный | цена на лист 3 мм холоднокатаный |

Лист стальной 4 мм

| ГОСТ | Горячекатаный (ГОСТ 19903-74) |

| Стандартные размеры (раскрой) | 4х1500х6000 |

| Технические условия | Прокат толстолистовой ГОСТ 14637-89 из углеродистой стали |

| Вес 1 м2 | 32,34 кг |

| Вес 1 листа | 291,1 кг |

| Количество листов в тонне | 3,44 шт. |

| Цена за тонну (по состоянию на июль 2019 г.) | 47 590 руб. |

| Цена за м2 (Цена за тонну х Вес 1 м2 / 1000) | 1 539 руб. |

| Цена за лист (Цена за тонну х Вес 1 листа / 1000) | 13 854 руб. |

| Актуальная стоимость в Каталоге продукции | цена на лист горячекатаный |

Переработка листа на автоматизированных линиях резки

В АРЕХ METAL вы купите как лист стандартного заводского раскроя, так и сможете заказать резку листа для дальнейшей переработки. Для этого используются автоматизированные линии резки, раскроя, штампования, профилирования.

https://youtube.com/watch?v=uVqGlv4up2c

Данная услуга позволяет клиентам экономно, с минимум обрезных отходов расходовать материал, производить раскрой заготовок нестандартных размеров. Чтобы уточнить стоимость резки тонколистового и толстолистового проката, обращайтесь в Департамент продаж по тел. + 7 (495) 128-03-58.

Виды дефектов металлических листов

Некоторые дефекты имеют специфический характер и проявляются только на определенной продукции, другие подходят под стандартный классификатор отбраковки и являются распространенными:

- Несоблюдение размерности при выпуске полос заключается в появлении различной толщины в продольном направлении ленты, волнистых участков, короблении отдельных областей. Это случается из-за малой толщины холоднокатаных изделий, значительно меньшей, чем в продукции горячей линии.

- Нарушение однородности проявляется в появлении трещин, дыр, разорванной кромки, расслоений, это происходит из-за плохого качества исходного материала или нарушения технологии.

- К поверхностным дефектам относят недотравы или перетравы, полосы темного цвета, надавы или бугорки, они выявляются в результате нарушения процесса протравки или неправильного метода окисления, присутствия вмятин и выступов на поверхности роликов.

- Недостатком является вкатанная поверхность крошка, такой дефект является следствием плохой очистки поверхности полосы и вальцов перед обработкой.

Холоднокатаная сталь является востребованной в различных отраслях, стоимость ее производства в основном определяется ценой начальной продукции для обработки, а производственные процессы в цеху составляют около 20% от общей себестоимости.