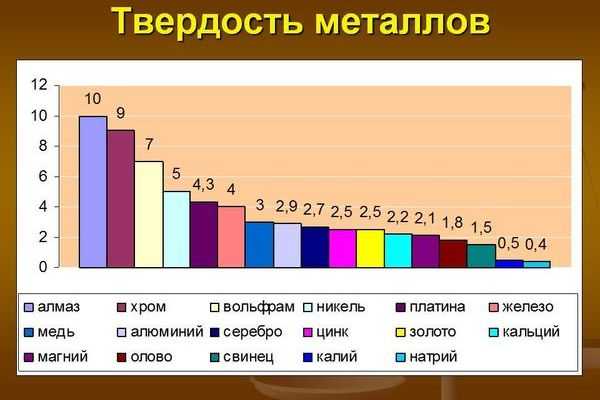

Шкала твёрдости Мооса для металлов

Царапать можно не только минералы, но и металлы. Определение их твёрдости необходимо в машиностроении, на промышленных предприятиях.

Что это такое

Принцип для металлов аналогичен шкале минералов. Первое место в ней занимает олово с показателем 1,5, а на последнем – карбид вольфрама с твёрдостью 9. Сталь по шкале Мооса располагается в середине (4–4,5), с ней часто делают сплавы для повышения прочности мягких металлов.

Почему нужно знать твёрдость металлов

От показателя зависит:

- износостойкость изготовленных из металла деталей;

- метод их обработки;

- способность влиять на другие материалы.

Металлические сплавы

Для ювелирных изделий чаще всего используются сплавы драгоценных металлов. Смешивание мягкого и дешёвого металла с более твёрдым способно повысить прочность сплава, не увеличивая его стоимость.

Классические прямые методы измерения твердости путем внедрения индентора под действием статической нагрузки

|

Метод |

Принцип вычисления твердости | Шероховатость поверхности образца, Ra |

Индентор |

yyНагрузкаff |

Шкала |

Применение |

| Бринелля | По диаметру отпечатка — как приложенная нагрузка, деленная на площадь поверхности отпечатка (кгс/мм²) | 1,25 — 2,5 | Твердосплавный шарик диаметром 1; 2; 2,5; 5 и 10 мм | 1 кгс (9,8Н) —3000 кгс (29420Н) | HB | Закаленные и незакаленные стали, мягкие металлы и сплавы (свинец, олово), титан, медь, алюминий, чугун, высокопрочные сплавы (на основе никеля, кобальта и др.), подшипниковые сплавы |

| Роквелла | По глубине вдавливания — как относительная разница в глубине вдавливания индентора при приложении основной и предварительной (10 кгс) нагрузки | 0,38 — 2,5 | Алмазный конус с углом при вершине 120° | 60 кгс (588Н) | HRA | Коррозионностойкие и жаропрочные стали |

| Твердосплавный шарик диаметром 1/16 дюйма (1,588 мм) | 100 кгс (980Н) | HRB | Сплавы меди, алюминиевые сплавы, бронза, ковкий чугун, низкоуглеродистые стали | |||

| Алмазный конус с углом при вершине 120° | 150 кгс (1471Н) | HRC | Высокоуглеродистые стали после термической или химико-термической обработки | |||

| Супер-Роквелла | 0,08 — 0,16 | Алмазный конус с углом при вершине 120° или твердосплавный шарик диаметром 1/16 дюйма (1,588 мм) | 15 кгс (147,1Н)30 кгс (294,2Н)45 кгс (441,3Н) | HRN, HRT | Алюминиевые сплавы, детали с упрочненными поверхностными слоями, тонкие малогабаритные образцы | |

| Виккерса | Производится деление нагрузки на площадь боковой поверхности полученного отпечатка | 0,02 — 0,04 | Алмазный индентор в форме правильной четырехгранной пирамиды с углом 136° между противоположными гранями | 1 кгс (9,8Н) — 100 кгс (980Н) | HV | Высокопрочные стали, чугун, цветные металлы и сплавы; закаленные и незакаленные стали, литье; тонкие листовые материалы; поверхности с гальваническим (цинкование, хромирование), азотированным, луженым покрытием различной толщины |

| Микро-Виккерса | 0,01 кгс (0,098Н)— 5 кгс (49Н) | Тонкие закаленные слои; анодированные, цементированные, азотированные детали; поверхности с тонким гальваническим покрытием; изделия из высокопрочных металлов и сплавов; тонколистовые стали |

Способы перехода между шкалами

Тот факт, что в лабораториях используются разные методы, а также то, что нет одного стандарта, то приходится конвертировать один показатель в другую систему счисления. Следует отметить, что во всех странах преимущественно выбирают одну технологию. Но из-за активного товарооборота изготовители встречаются с непривычными маркировками. Итак, дадим таблицу с аналогичными результатами по отличающимся данным:

| Диаметр от вдавливания – в мм | По Бринеллю | По Роквеллу, категория А | В | С | По Виккерсу |

| 3,9 | 241 | 62,8 | 99,8 | 24 | 242 |

| 4,08 | 217 | 60,7 | 96,6 | 20,2 | 217 |

| 4,2 | 206 | 59,6 | 94,6 | 17,9 | 206 |

| 5 | 144 | 49,9 | 77,7 | – | 144 |

Можно отметить, что списки не обладают особо высокой точностью, поскольку в зависимости от измерений могли быть использованы разнообразные сплавы. Сводки будут верны только в том случае, если при всех пяти способах был апробирован одинаковый материал.

Твердомер по Бринеллю – методы измерения материалов

Твердость металла – это свойство упругости, пластичности и сопротивления деформациям или разрушениям при вдавливании в верхний слой металла другого, чаще более твердого сплава. При этом не происходит механического изменения поверхности тела – индентора. Твердость определяется временно приложенной нагрузкой и измерением сопротивления вдавливанию твердого сплава. Нагрузки подразделяются на статические, динамические и кинетические.

Индентор (indenter от indet – вдавливать) – наконечник прибора (тестер), которым снабжен прибор «универсальный твердомер по Бринеллю». Такой наконечник изготавливается из более твердого материала, чем измеряемый образец. Этот тестер используется для измерения абсолютной твердости металла, из которого сделана исследуемая деталь. В основном подобные наконечники применяются при кинетическом методе испытаний материала на упругость и твердость. Этот метод основан на непрерывном постоянном вдавливании наконечника в испытываемый образец. При этом на дисплее экрана происходит регистрация всего процесса проводимых испытаний, с показаниями в графическом исполнении и цифровом отображении результатов.

При испытании по методу Бринелля применяются и статические нагрузки. Во время таких нагрузок к индентору применяют постоянный вид воздействия, время выдержки соответствует стандартам. Динамический метод испытания металла используется в тех случаях, когда проверяется материал на стойкость к разрушению при ударе. Кинетический метод при определении твердости материала основан на постоянной непрерываемой регистрации степени вдавливания индентора с записью картограммы нагрузки. При этом испытании регистрируется глубина погружения вдавливаемого шарика из твердого сплава.

Способ вдавливания получил более широкое применение. Измерение твердости при таком методе определяется как сопротивление материала внедрению более прочного сплава. Говоря научным языком, это испытание показывает сопротивление пластической деформации верхнего слоя металла. Универсальные твердомеры по Бринеллю предназначаются для измерения твердости металла и сплавов по одноименному методу.

Методика измерения твердости по Бринеллю

В соответствии с рассматриваемой технологией значение твёрдости материала определяется как отношение усилия, применимого на шарик, к площади следа от него после удара о изучаемый образец

Важно, что указанная площадь рассчитывается как площадь сферической поверхности отпечатка, а не как площадь круга.. В соответствии с ГОСТ 9012-59 значение показателя пишется в числах без указания единиц измерения, хотя фактически единицей является кг-с/кв.мм

Твёрдость по Бринеллю обозначается как HB и применяется в основном для достаточно мягких металлических сплавов, цветных металлов, чугуна и незакалённой «сырой» стали.

В соответствии с ГОСТ 9012-59 значение показателя пишется в числах без указания единиц измерения, хотя фактически единицей является кг-с/кв.мм. Твёрдость по Бринеллю обозначается как HB и применяется в основном для достаточно мягких металлических сплавов, цветных металлов, чугуна и незакалённой «сырой» стали.

Для измерения твердости по методу Бринелля, как правило, используют шарик или из стали или из карбида вольфрама. Карбидный индентор предназначен для исследования особо твердых материалов, например инструментальных сталей и сплавов. Стальной индентор подходит к металлам с твердостью до стали общего назначения, а также нержавеющей стали, дерева, цветных металлов, стекла и т.д.

В приборах по определению твердости по Бринеллю, использующихся в настоящее время, существует возможность плавно вводить шарик в деталь, что дает очень низкую погрешность измерения, не превышающую 1 процента. Это позволяет получать ее с высокой степени не только точности, но и повторяемостью.

Шарики-инденторы, которые примеряются в составе устройств, имеют диаметр 1, 2,5, 5 и 10 миллиметров. Усилие внедрения шарика и его размер выбирается исходя из типа изучаемого материала.

Испытания по методу Бринелля имеют следующие ограничения и особенности, которые нужно учитывать при его выборе и применении:

-

Неприменимы образцы, имеющие значение по Бринеллю более HB450/650 кгс/кв.мм.

-

Поверхность исследуемой детали должна быть плоская и чистая со всех сторон. Любая деформация может привести к искажению результата.

-

Диаметр каждого следа должен быть в интервале от 0,2 до 0,6 диаметра индентора.

-

Критический размер для образца материала, взятого для оценки твердости по Бринеллю – толщина не менее 10 глубин отпечатка индентора.

-

Расстояние от центра отпечатка до центра ближайшего следа должно быть 4 диаметра отпечатка или более.

-

Время выдержки под нагрузкой – 10-15 секунд для стали и 10-180 с для цветных металлов и сплавов исходя из их твёрдости.

Важно отметить, что не допускается измерять одинаковые детали и сравнивать результаты, полученные на твердомерах разного типа. Также нельзя получить точную твердость по методу Бринелля в месте, находящемся вблизи кромки образца.. При использовании данных после измерения твердости по методу Бринелля нужно обозначать условия получения данных.

При использовании данных после измерения твердости по методу Бринелля нужно обозначать условия получения данных.

В случае, если твёрдость образца выше HB450, то метод Бринелля не подходит, ввиду возможной деформации поверхности шарика при таких свойствах исследуемого вещества.

В ходе испытаний размер следа от индентора измеряют, используя специальную лупу с шагом шкалы 0,05 мм, которая названа также именем Бринелля, по двум перпендикулярным осям. Также возможно использование микроскопа для получения более точных данных. За значение диаметра принимают среднее арифметическое из этих измерений.

Измерение твердости по Шору

Метод определения твердости по Шору применяется для тестирования прокатных валиков на момент их изготовления. Кроме этого, проверка рассматриваемого показателя может проводиться при эксплуатации валиков на прокатных станках, так как из-за оказываемого воздействия структура металла может изменяться, ухудшая эксплуатационные качества. Регламентирован метод Шора ГОСТ 23273.

Шкала твердости по Шору

Рассматривая измерение твердости по Шору, следует отметить следующие моменты:

- В отличие от предыдущих способов, рассматриваемый основан на свободном падении алмазного индикатора на тестируемую поверхность с определенной высоты. Для тестирования применяется специальное оборудование, которое позволяет фиксировать точно высоту отскока.

- Масса применяемого бойка с алмазным наконечником составляет 36 грамм. Этот показатель важен, так как учитывается при проводимых расчетах.

- Твердость определяется по высоте отскока, измерение проводится в условных единицах. Падение образца на поверхность происходит с образованием небольшого углубления, а упругость приводит к обратному отскоку. Этот метод хорош тем, что позволяет проводить тестирование образцов, которые прошли предварительную термическую обработку. При постепенном вдавливании возникающая нагрузка может стать причиной деформирования используемого наконечника или шарика. В этом случае вероятность их деформации весьма мала.

- За 100 единиц твердости в этом случае принято считать высоту отскока 13,6 мм с возможностью небольшого отклонения в большую или меньшую сторону. Этот показатель можно получить при тестировании углеродистой стали, прошедшей процесс закалки. В качестве обозначения применяется аббревиатура HSD.

Сегодня этот способ измерения твердости применяется довольно редко из-за высокой погрешности и сложности замера высоты отскока байка от тестируемой поверхности.

Как ранее было отмечено, существует довольно большое количество методов измерения рассматриваемого показателя. Однако из-за сложности проведения тестов и большой погрешности многие уже не применяются.

В некоторых случаях проводится тестирование на микротвердость. Для измерения этого показателя прилагается статическая нагрузка к телу с формой пирамиды, и оно входит в испытуемые образец. Время выдержки может варьироваться в большом диапазоне. Показатель вычисляется примерно так же, как при методе Виккерса.

Твердомеры ультразвуковые

Главная страница » Твердомеры

К методам неразрушающего контроля и технической диагностики (МНК и ТД) относится контроль ультразвуковыми твердомерами.

Принцип действия инструмента

Принцип действия ультразвукового твердомера основан на использовании явления затухания колебаний (метод UCI — ультразвуковой контактный импеданс). Суть метода UCI заключается в следующем:

- алмазную пирамидку индентора прижимают к исследуемому образцу;

- обеспечивается постоянное усилие;

- возбуждаются упругие колебания.

По глубине продавливания определяется твёрдость: чем глубже индентор продавливает поверхность, тем меньше твёрдость образца.

Преимущества ультразвуковых твердомеров перед аналогами других типов

Ультразвуковые твердомеры имеют ряд преимуществ:

- производят измерение твердости изделий толщиной от 1мм, что является невозможным для динамических твердомеров;

- на месте проведения испытания (на поверхности изделия) остаётся маленький отпечаток. Поэтому, возможен контроль твёрдости шеек коленчатых валов, зеркальных поверхностей, ножей и т. д.;

- возможны измерения в широком диапазоне показателей твердости;

- комфорт при проведении испытаний.

Инструмент оснащается различными девайсами, позволяющими значительно повышать производительность и качество труда: графический индикатор, устройство контроля уровня заряда аккумуляторной батареи и т. д.

Дадим краткое описание популярных моделей ультразвуковых твердомеров.

Твердомер ультразвуковой «ТКМ-459С».

Твердомеры ультразвуковые «ТКМ-459С», «ТКМ-459М»

Измерительные инструменты предназначены для измерения твердости самых разных металлов. В том числе:

- поверхностноупрочнённых слоёв (например, цементация, закалка ТВЧ, азотирование и т. п.);

- гальванических покрытий (например, хром);

- наплавок и т. п.

Твердомеры монтируются во влагозащищенных (прорезиненных) и ударопрочных корпусах, которые позволяют применять их в самых тяжелых климатических условиях. Информация выводится на цветной графический OLED дисплей. Конструкция сохраняет эксплуатационные характеристики твердомера при отрицательных температурах, а дисплей снижает нагрузку на глаза оператора.

Диапазон измерений:

- по Роквеллу, HRC – 20…70;

- по Бринеллю, HB – 90…460;

- по Виккерсу, HV – 230…940.

Преимущества «ТКМ-459С» перед «ТКМ-459М»:

- на дисплей выводится много полезной дополнительной информации;

- количество результатов измерений, сохраняемых в памяти: ТКМ-459С, шт.: 12 400;

- ТКМ-459М, шт.: 6 000;

статистический анализ результатов измерений и вывод его на дисплей, построение графиков; яркость дисплея и его цветовая палитра выбирается пользователем.

Твердомер ультразвуковой «МЕТ-У1».

Твердомер ультразвуковой «МЕТ-У1»

Этот инструмент, дополнительно к возможностям «ТКМ-459С» и «ТКМ-459М», измеряет твёрдость по шкале Шора «D» (HSD) и определяет предел прочности на растяжение изделий из углеродистых сталей перлитного класса.

Диапазон измерения:

- по Роквеллу, HRC – 20…67;

- по Бринеллю, HB – 75…650;

- по Виккерсу, HV – 75…1000;

- по Шору, HSD – 23…102;

- измерения предела прочности, Rm – 378…1736.

Ультразвуковой твердомер «МЕТ-УД»

Ультразвуковой твердомер «МЕТ-УД» измеряет твёрдость по описанному выше методу UCI и по методу отскока (Лейба). Второй метод заключается в определении отношения скоростей индентора до и после соударения с поверхностью контролируемого изделия. Конструктивно он представляет собой комбинированный портативный твердомер, состоящий из пластикового электронного блока MET-УД и двух сменных датчиков:

- ультразвукового У1. Работает по методу UCI;

- динамического Д1. Работает по методу Лейба.

Благодаря этому, при помощи инструмента можно оценить изменение твердости закаленного слоя по глубине.

Инструмент экономически целесообразен, т.к. совмещает два твердомера в одном: МЕТ-УД = МЕТ-У1 + МЕТ-Д1.

Твердомер «УЗИТ-3»

Конструкция «УЗИТ-3» даёт возможность измерять твердость крупных и мелких изделий, в том числе, на участках с большой кривизной поверхности, вблизи краев и различных неровностей.

Диапазоны измерений:

- шкала Бринелля, HB: 80…450;

- шкала Роквелла, HRC: 20…70.

Габаритные размеры, мм: 140 х 65 х 25.

Твердомер ультразвуковой «ТКМ-459М».

Твердость по Бринеллю – суть метода

Для определения твердости используют прибор, составленный из измерительного блока и пресса. Наконечник пресса – стальной шарик. Его именуют индентором. Диаметр шарика соответствует ГОСТу 9012 – 59 (ИСО 6506-81, ИСО 410-82), установленному в 1990-лм году. Разрешены 3 показателя: 2,5, 5 и 10 миллиметров.

Нужный индентор выбирают так, чтобы отпечаток от него лежал в пределах 0,2-0,7 диаметра шарика. Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний, позволяет узнать твердость материалов, превышающих показатель обычной стали.

Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Метод измерения твердости по Бринеллю состоит из 2-х нагрузок. Сначала, пресс опускают для пробной. Небольшим надавливанием устанавливают начальное положение индентора. После, сообщают уже солидный вес, держат определенное время, потом, измеряют диаметр следа. Звучит «стройно», но есть сложность.

По краям отпечатка образуются навалы и наплывы материала. Из-за них диаметр, глубина могут быть неточными. Твердость по методу Бринелля измеряют до упругого восстановления, то есть до возвращения материала в первоначальную форму. Это возвращение может быть неполным. Тогда, фиксируется его степень.

В схожем методе Роквелла упругого восстановления не дожидаются, да и в качестве индентора используют не только металлические шары, но и алмазные конусы. Это стоит учитывать, замеряя твердость по Бринеллю и Роквеллу. Для чистоты эксперимента можно добавить еще один метод, главное, соблюсти нюансы исследований и уметь соотнести их результаты. Об этом и поговорим.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

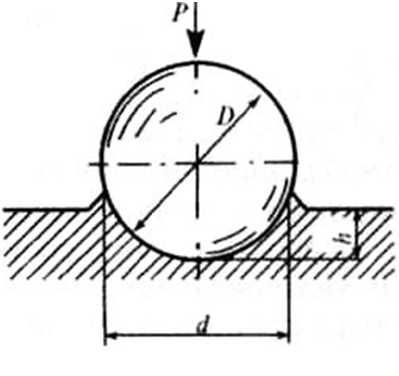

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

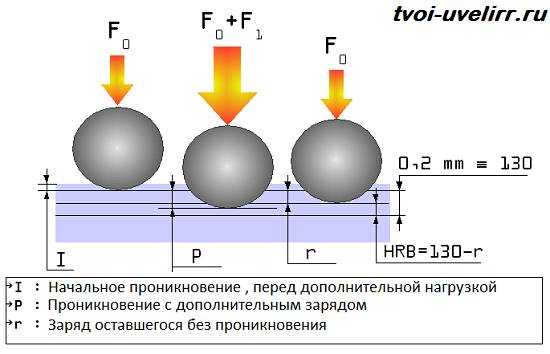

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

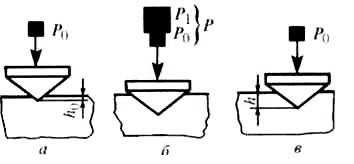

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.