Характеристики

Параметры грузового устройства полностью определяются его конструкцией и назначением, в т.ч. массой грузов, которые предполагается перемещать с его помощью. В характеристиках кран-балки почти всегда указывают грузоподъемность: когда говорят кран-балка 5 тонн или 10 тонн, имеют в виду, что данный кран может перемещать грузы весом 5 т (или 10 т соответственно). А собственный вес кран-балки (грузоподъемностью 10 т) при этом может составлять от 4 до 5 т и более (в зависимости от длины пролетной балки).

Высоту кран-балки необходимо отличать от высоты подъема груза. Высота подъема определяется расстоянием от нижней точки (нулевой отметки, т.е. пола рабочей зоны) до самой верхней точки максимально возможного подъема груза. Она лимитирована только размерами грузового барабана и длиной запасованного троса (т.е. типом и моделью грузовой тали). Высота же самого грузоподъемного устройства имеет значение при расчете положения крановых путей – например, их расстояния от потолка или балок перекрытий помещения. Она определяется как расстояние от нижней точки обода ходовых колес до верхней плоскости мостовой балки (или в случае двухбалочного крана с грузовой тележкой, движущейся по верхнему ярусу моста – до наиболее выступающей части оборудования, установленного на грузовой тележке) – и может составлять, например, около 900 мм – для опорного крана грузоподъемностью 10 т.

Длина кран-балки – определяется длиной моста, и в свою очередь, зависит от расчетной длины пролета, в котором будет устанавливаться грузоподъемник. Для типовых серийно выпускаемых моделей кран-балок этот параметр обычно не превышает:

- 22,5 м для опорных кранов,

- 15 м для подвесных однопролетных кран-балок,

- 24 м для подвесных двухпролетных кран-балок.

Но при изготовлении грузового подъемника по специальным требованиям заказчика длина кран-балки может быть увеличена до 32 м (а в некоторых случаях и более).

Виды грузоподъемных кранов

Виды и типы грузоподъемных кранов определены в ГОСТ 27555-87(ИСО 4306-1-85) Краны грузоподъемные. Данный стандарт устанавливает ряд терминов и определений в области краностроения. Он распространяется на все грузоподъемные машины, систематизирует виды и дает определения устройств в соответствии с их конструкцией и параметрами.

По грузоподъемности

Классификация оборудования по грузоподъемности не представлена в ГОСТ. Она связана со сферами применения подъемной техники на производстве.

- С малой грузоподъемностью от 1 до 3 тонн. Машины компактные и легкие. При высоте подъема грузозахватного органа до 5 м. они легко транспортируются и удобны для небольших строительных площадок.

- С средней грузоподъемностью. Применяются при строительстве зданий средней этажности. Они поднимают грузы весом до 50 тонн на высоту до 25 метров, благодаря телескопической выдвижной стреле.

- С высокой грузоподъемностью. Способны перемещать грузы весом 250 т. Представляют собой стационарные установки, используемые на промышленных предприятиях, цехах, а также в условиях долговременного строительства.

Подъемные краны предназначены облегчения работы с габаритными грузами разной массы. Производители выпускают большое количество модификаций этого оборудования, однако все образцы работают по схожему принципу.

По конструкции

Таблица 1 в ГОСТ 27555-87 включает в себя классификацию подъемных кранов по конструкции. К этой группе относятся мостовые краны, которые делятся на опорные и подвесные. Их отличительная особенность состоит в конструкции главных и концевых балок, которые в поперечном сечении имеют вид моста. Опорный кран имеет жесткое опирание на подкрановый путь, размещенный на подкрановой балке. Мост присоединен к надземному крановому пути. Такие агрегаты устанавливаются в промышленных цехах, эстакадах и депо. Они предназначены для транспортировки материалов при производстве монтажных работ.

Козловой кран в поперечном сечении выглядит как четырехстоечный портал, образовавшийся в результате опирания моста на две опорные стойки. Основное преимущество этого подъемного механизма в возможности перемещения груза как вдоль, так и поперек обслуживаемой зоны.

По возможности перемещения

Существуют стационарные агрегаты, которые закреплены на неподвижном основании. Из-за малой мобильности их используют крайне редко. В условиях строительной площадки чаще применяются передвижные или приставные машины. Передвижной кран устанавливается на рельсах и может перемещаться вдоль здания или рабочей зоны. Приставная модель применяется в случаях, если требуется повысить прочность и устойчивость оборудования. Его закрепляют к возводимому сооружению. Такие грузоподъемные агрегаты оборудованы специальным механизмом для передвижения в процессе работы и транспортировки.

К этой группе также можно отнести гусеничный стреловой кран. Благодаря низкому давлению на грунт он имеет высокую маневренность и проходимость. Опорный контур в виде гусеничных грузовых тележек с подъемной лебедкой позволяет машине передвигаться в рабочих зонах с грузом на крюке, вес которого может достигать 80% от общей грузоподъемности. Агрегаты на гусеничном ходу различаются:

- по типу ходового устройства — обычная или увеличенная поверхность гусениц;

- по виду привода — электропривод от собственной или внешней сети;

- по параметрам рабочего оборудования — стреловая и башенно-стреловая модификация.

Возможность перемещения играет ключевую роль при подборе оборудования. Ходовой орган этой машины имеет от двух до пяти осей и четыре ведущих колеса. По конструкции подвески механизмы бывают:

- с жесткой подвеской в виде канатно — балочной системы;

- с гидравлическими цилиндрами.

Пневмоколесные модели пользуются популярностью, благодаря своей маневренности и возможностью работы в стесненных условиях городской застройки.

Подъемный кран — универсальное оборудование для перемещения крупногабаритных грузов. Он используется в строительстве и промышленности в целях повышения производительности и эффективности труда. Рабочий цикл этого грузоподъемной машины связан с выполнением основных и вспомогательных операций в определенном порядке, что помогает обеспечить обслуживание крупных строительных площадок и производственных цехов. Развитие конструкций и создание различных модификаций этого оборудования дает возможность продуктивно применять его в условиях ограниченного пространства городской застройки.

Общее в устройстве строительных кранов

Многообразие архитектурных форм и конструктивных решений строительных объектов привело к появлению грузоподъемных машин, имеющих разную модификацию. Но технологическая схема любого грузоподъемного крана сохраняет в себе ряд основных механизмов:

- Несущая конструкция, состоящая из сварных металлических элементов (ферм) и стальных канатов. Выполняется из угловой стали и имеет решетчатую конструкцию прямоугольного сечения. Шарнирные соединения опор позволяют изменять высоту подъема крана. Конструкция опирается на платформу в передней части шарнирами, а со стороны балласта — болтами. Такое закрепление дает возможность крану поворачиваться. Несущая конструкция имеет ряд механических, гидравлических и электрических агрегатов.

- Грузоподъемный инструмент — лебедка или таль. Приводится в действие с помощью электродвигателя и встроенной планетарной передачи. Имеет несколько скоростных характеристик подъема и опускания и крепится на грузозахватное приспособление.

- Грузозахватное устройство. Техника может быть оборудована крюком, ковшом, стропами и другими приборами, в соответствии с технологической картой работ.

- Органы управления исполнительными механизмами и системами. Находятся в кабине у водителя, предназначены для регулирования и контроля за работой машины. Датчики дистанционного управления устанавливаются тележке и барабанах лебедки и определяют точку передвижения крана.

Основные рабочие органы грузоподъемной машины исполняют роль несущего остова. Он воспринимает нагрузку от навесных элементов и систем. Поэтому конструкция подъемного крана отвечает требованиям надежности и безопасности в соответствии с основным назначением техники.

1.9. Крюковые подвески кранов

Скрыть рекламу в статье

Скрыть рекламу в статье

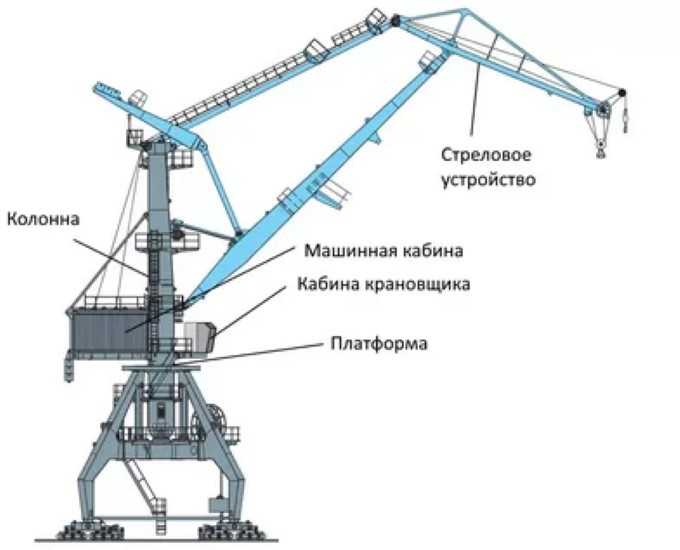

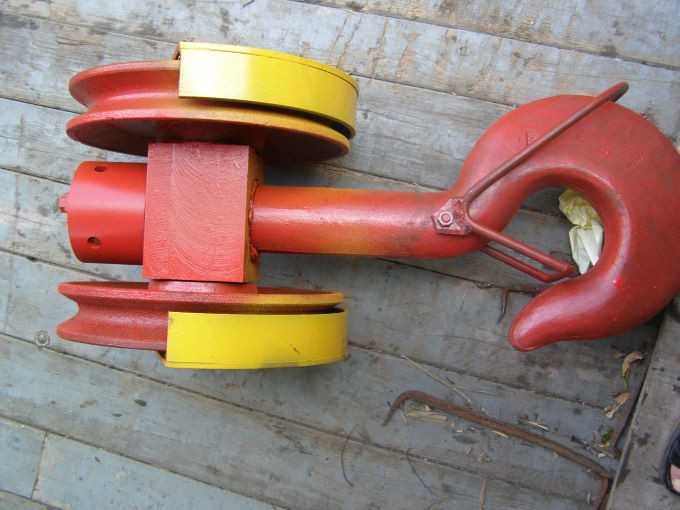

Крюк— универсальное захватное средство, которое широко применяют как рабочий орган грузоподъемного механизма в качестве самостоятельных грузозахватных устройств (грузовых кранов), концевых элементов строп и других грузозахватных приспособлений. Крюковая подвеска крана представлена на рис. 1.7.

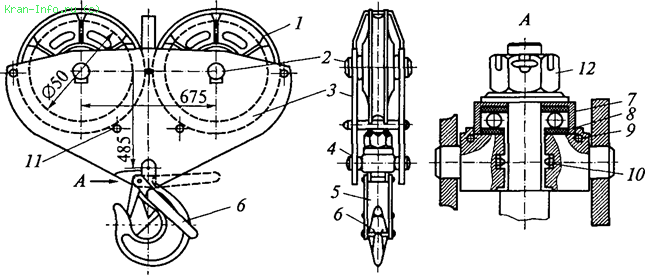

Чтобы предотвратить самопроизвольное выпадение съемного приспособления грузозахватного устройства из зева крюка, его снабжают замыкающим устройством.

Такими устройствами не снабжают крюки портальных кранов, работающих в морских портах; кранов, транспортирующих расплавленный металл или жидкий шлак, а также крюки, на которые навешивают груз с помощью гибких грузозахватных устройств. Предохранительные замыкающие устройства могут быть выполнены в виде пружинных или самоопускающихся защелок, предотвращающих самопроизвольное выпадение съемного захватного приспособления. Предохранительными устройствами (рис. 1.8) должны оборудоваться в обязательном порядке крюки грузоподъемных кранов, работающих на монтаже или при транспортировке грузов в контейнерах, бадьях и другой таре, а также при работе с жесткими стропами, захватами.

Крюковая подвеска состоит из двух боковых щек, соединенных между собой распорными трубками и стяжными болтами. В верхней части щек на неподвижно закрепленной с помощью ригельных планок оси вращаются один или несколько канатных блоков. На некоторых кранах для обеспечения минимальной длины подвески применяют крюк с длинным хвостовиком, который крепят непосредственно на оси блоков. Такая подвеска называется укороченной. На нижней части подвески на траверсе закрепляется грузовой крюк с помощью гайки. Траверса может свободно вращаться в отверстиях боковых щек. Крюк, установленный на шарикоподшипниках помимо вращения вокруг оси может еще качаться вместе с траверсой, что облегчает строповку и ориентирование грузов. В зависимости от числа осей крюковые подвески бывают одно-, двух- и трехосными (рис. 1.9).

Рис. 1.7. Крюковая подвеска крана:

1 — блок; 2 — ось; 3 — щека; 4 — траверса; 5 — крюк; 6 — защелка; 7 — крышка; 8 — шарикоподшипник; 9, 10 — резиновые уплотнения; 11 — болт; 12 — гайка

Рис. 1.8. Крюки с предохранительными устройствами (а — с предохранительной планкой; б — с предохранительной скобой; в — с поворотным козырьком; г — с предохранительной пружиной) и установка крюка в проушине (д — неправильная установка; е — правильная установка)

Различают однорогие и двурогие грузовые крюки. Их изготавливают ковкой или штамповкой из малоуглеродистой стали 20, что исключает внезапное разрушение крюка.

На грузовом крюке указывается номер крюка по государственному стандарту, товарный знак, заводской номер крюка, наименование завода-поставщика, номер плавки, год изготовления. Без маркировки устанавливать крюк на кран нельзя.

Крюки бракуются в случаях, если:

· крюк не вращается на траверсе;

· отогнут рог крюка;

· износ крюка в зеве превышает 10 %;

· нет клейма ОТК;

· имеются трещины.

Крюковая подвеска грузоподъемных кранов является весьма ответственным узлом, поэтому при эксплуатации крана необходимо постоянно наблюдать за ее состоянием. При каждом осмотре следует обязательно проверять исправность щек, блоков, траверсы, крюка, гайки, осей и канатов.

Другие статьи из раздела «Глава 1. Грузоподъемные краны и устройства»:

· 1.1. Общие сведения· 1.2. Стреловые самоходные краны· 1.3. Башенные краны· 1.4. Мостовые краны· 1.5. Козловые краны· 1.6. Кабельные краны· 1.7. Вертолетные краны· 1.8. Портальные краны > · 1.9. Крюковые подвески кранов· 1.10. Грузоподъемные устройства· 1.11. Приборы и устройства безопасности, устанавливаемые на кранах· 1.12. Нормы браковки элементов грузоподъемных машин· 1.13. Основные причины аварий и несчастных случаев при работе грузоподъемных машин

Навигация: Начало | Другие книги | Отзывы:

Принцип работы подъемного крана

Подъемный кран, являясь основной грузоподъемной силой в строительстве, служит для автоматизации рабочего процесса возведения объектов промышленного и частного строительства. Принцип работы основан перемещении материалов за счет изменения параметров вылета и высоты стрелы. Работа крана состоит из основных операций, составляющих рабочий цикл:

- захват;

- подъем и перемещение материалов и конструкций к месту его монтажа или складирования;

- опускание;

- отсоединение груза от грузозахватного устройства;

- возврат механизма в рабочее положение для повторения цикла.

Обеспечение производства работ на объекте происходит благодаря цикличному сочетанию операций в определенной последовательности.

Роль подъемных механизмов в производстве работ

Краны различной модификации имеют несколько основных узлов. К таким составляющим относятся конструктивные элементы, предназначенные для: подъемных работ, передвижения ведущей тележки, оборота поворотной части, увеличения или уменьшения размеров стрелы, выдвижения или подъема консольной части моста и много других.

Крановые конструкции, обладающие наибольшей грузоподъемностью, кроме механизмов ведущего подъема имеют дополнительно до двух независимых вспомогательных механических конструкций для быстрого перемещения необходимых грузов меньшей общей массы.

Огромной ролью в производстве работ обладает подъемный механизм. В его состав входит гибкий подъемный элемент, как правило, стальной канат и грузовая лебедка.

К канату присоединен захватный механизм. Это может быть как грузовой крюк, так и другие грузозахватные приспособления, например, электромагниты, присосы, грейферы и другие.

В тех случаях, когда для ведения работ необходимо иметь разные ступени режима подъема, используются лебедки с большим набором скоростей.

Для того чтобы обеспечить необходимую безопасность работы башенных кранов, применяются ограничители движения и грузоподъемности.

Большинство подъемных механизмов оборудовано крановыми весами, которые позволяют своевременно определить тоннаж перемещаемого груза.

Передвигаются механизмы по рельсовым направляющим при помощи колес с центральным или раздельным приводом.

Здесь используются предохранители для блоков передвижения, которые называются ограничителями ходового параметра или противоугонными приспособлениями.

Башенные краны снабжены стреловыми устройствами, перемещающими груз укосинами, имеющими шарнирно-сочлененные соединения. Для таких подъемных механизмов колебание вылета стрелы является функцией рабочего движения.

В данном случае используются предохранители, представленные конечными включателями для того, чтобы ограничить амплитуду качания стрелы. Обеспечение безопасности является одной из характеристик работы механизмов.

Все крановые составляющие имеют сварные соединения. Для обеспечения уменьшения веса всего сооружения применяют низколегированную сталь высокого качества, а также алюминиевые составляющие.

Для осуществления работы установки используют электродвигатель переменного тока. Управление башенным краном осуществляется крановщиком, который сидит в помещении, расположенном на самой конструкции.

Для примера рассмотрим несколько конфигураций башенных кранов, а также их технологические характеристики.

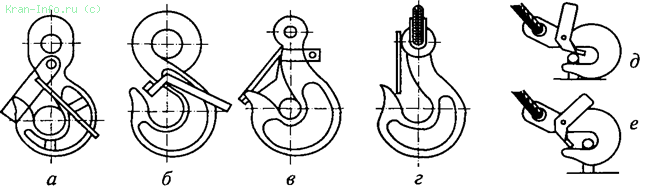

3. Основные параметры кранов

Грузоподъёмность, Q – максимальная масса груза, на подъём и перемещение которой кран рассчитан в заданных условиях эксплуатации. В величину грузоподъёмности включается масса съёмных грузозахватных приспособлений и тары, используемых для перемещения груза.

Вылет, L – расстояние по горизонтали от оси вращения крана стрелового типа до оси грузозахватного органа.

Пролёт, S – расстояние по горизонтали между осями рельсов кранового пути для кранов мостового типа.

Вылет и пролёт – это параметры, характеризующие величину зоны, обслуживаемой краном.

Грузовой момент, М – произведение величин грузоподъёмности и соответствующего ей вылета: М = Q × L (тм).

Высота подъёма, Н – расстояние от уровня стоянки крана до грузозахватного органа, находящегося в верхнем положении.

Глубина опускания, h – расстояние по вертикали от уровня стоянки крана до грузозахватного органа, находящегося в нижнем рабочем положении.

База, В – расстояние между осями опор (ходовых тележек) крана, измеренное вдоль пути.

Технические характеристики крана – это числовые значения его параметров. Стропальщик должен знать технические характеристики обслуживаемых им кранов ().

Рисунок 17 – Основные параметры кранов

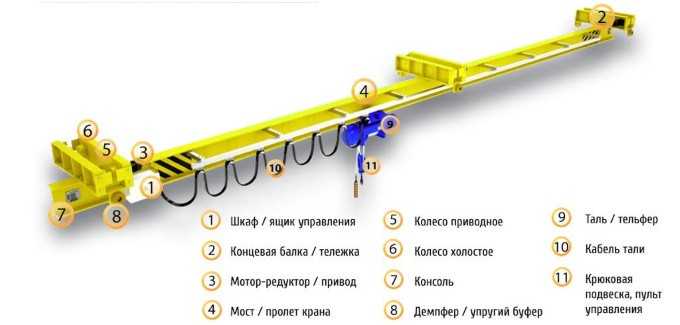

Устройство и принцип работы

Однобалочный мостовой кран состоит из следующих элементов:

- Балка из стали. Она увеличивает показатели прочности и устойчивости грузоподъемного оборудования. Балка может иметь коробчатую или двутавровую форму.

- Грузовые тележки, монтируемые на раму. В них содержится груз в процессе транспортировки. Тележки оснащаются ходовыми колесами, электродвигателем, кареткой, канатным барабаном, редуктором с зубчатой передачей и тормозным механизмом. Соединяясь с балкой, они образуют мост.

- Крановые рельсы (пути). По ним перемещается мостовая балка. Рельсы изготавливаются из стали.

- Ручная или электрическая таль, зафиксированная на раме. Она выполняет основную грузоподъемную функцию в мостовом кране. Таль перемещается вдоль пролета крана на тележке или стационарно.

- Система управления краном. Она включает в себя контроллеры, реле управления и магнитные пускатели. Элементы системы управления подключаются к раме с грузовой тележкой.

- Кабели или троллейные шины, предназначенные для питания крана-балки от электрической сети.

- Крюк с автоматической защелкой. Он является основным грузозахватным приспособлением.

Если грузоподъемность однобалочного крана составляет свыше 12,5 т, то его конструкция оснащается 2 подъемными приспособлениями: для поднятия тяжелых грузов и транспортировки малогабаритных объектов.

Управление однобалочным устройством производится машинистом с кабины, установленной ниже уровня моста. В ней располагается шкаф с электрическим компонентами и блоки управления грузоподъемным механизмом. Для предотвращения скольжения на пол кабины стелется коврик. При отсутствии кабины машиниста управления краном осуществляется дистанционно, при помощи пульта. Оператор в этом случае находится в производственном цехе.

Назначение

Крюк грузоподъёмный относится к универсальным захватывающим устройствам, способным решать задачи в различных условиях. Он является составной частью целого механизма, называемого крюковая подвеска. Его используют для подъёмных устройств различного типа: кранах, тельферах, кран-балках. Любая крюковая подвеска, устанавливаемая на кран, имеет замыкающее устройство. Оно предотвращает самопроизвольное отцепление груза. В зависимости от грузоподъёмности подвеска имеет ось блоков, обеспечивающих свободное движение по заданному направлению.

Для обеспечения перемещения груза только в вертикальной плоскости, на мостовой кран крепится крюковая подвеска, имеющая форму сдвоенного полиспаста. Подвеска обеспечивает равномерную нагрузку на все опоры крана и распределяет вес по пролётной части моста. Эта конструкция позволяет производить одновременную намотку каната на барабан. Для перекоса и автоматического выравнивания усилий в симметрично расположенных ветвях подвеска имеет уравнительный блок или балансир. Особенностями таких устройств является место крепления полиспаста.

Сдвоенный полиспаст обеспечивает симметрию крюковой системы. Ветви каната сохраняются неподвижными. Балансир способен поворачиваться на требуемый угол.

Краны мостовые однобалочные

Кран мостовой однобалочный является одним из типов грузоподъемных мостовых кранов. Особенностью данного типа кранов является относительно небольшая грузоподъемность. Грузоподъемным механизмом является тельфер передвигающийся по несущей балке.

Виды мостовых однобалочных кранов

Существует два типа мостовых однобалочных кранов:

- Опорный — несущая балка опирается на рельсы (Р24), которые лежат на подкрановых балках.

- Подвесной — несущая балка подвешивается к нижней полке двутавровых балок (30М), которые могут быть установлены под потолком, либо консольно зафиксированы в стенах здания.

|

|

|

|

Сфера применения мостовых кранов

Однобалочные мостовые краны используются:

- для подъема, перемещения и опускания груза при различных типах работ;

- в закрытых помещениях, либо на открытом воздухе под навесом;

- при легкой или средней степени интенсивности работ;

- при температуре от -20 до +40 °С (возможно специсполнение от -40 до +40 °С).

Типы управления однобалочным мостовым краном

Управление мостовым краном возможно осуществлять двумя способами:

- Ручным приводом. В конструкции таких кранов используется ручная таль на подъем, а также цепные механизмы для передвижения крана и тали. В качестве движущей силы крана и тали используется усилие человека. Такие кран-балки используются для подъема меньших грузов и на предприятиях, где скорость и производительность подъемного оборудования не играет решающей роли, а экономичность в использовании, напротив, важна.

- Электрическим приводом. Подъем — опускание грузов, а также передвижение тали и крана по помещению у электрической кран-балки осуществляется с помощью мотор-редуктора или приводов на основе двигателя с редуктором. Обычно используется два или четыре привода.

Опубликовано: 24.09.2012 00:00

Краны мостовые двухбалочные

На больших промышленных предприятиях предприятиях мостовые двухбалочные краны являются одними из самых востребованных. Они отличаются большей грузоподъемностью (до 320 тонн). Грузоподъемный механизм крана устанавливается на специальной тележке, расположенной между балками крана, благодаря чему масса груза равномерно распределяется между балками.

Типы мостовых двухбалочных кранов

- управление краном: с пола или из кабины.

- управление краном: ручное или электрическое. Электрические обладают большей скоростью работы и грузоподъемностью.

- исполнение крана: общепромышленное, взрывозащищенное, специальное.

- расположение концевых балок: подвесные или опорные (более надежные и практичные.

Типы кранов в зависимости от вида исполнительного органа

- стандартные — исполнительным органом является крюк.

- грейферные — захват и транспортировка груза происходит при помощи грейферов.

- краны-штабелеры — для переноса груза на поддонах вилами.

- магнитные — дле переноса лома используется электромагнит.

Для заказа мостового двухбалочного крана Вы можете запросить у наших менеджеров опросный лист.

Опубликовано: 19.09.2012 00:00

Краны консольные

Консольные краны используются для выполнения грузоподъемных работ в цехах промышленных предприятий, на складах, строительных площадках. Конструкция крана консольного состоит из колонны, консоли и грузоподъемного механизма – тали. Комплектация крана консольного производится талью ручной или электрической производства Россия, Болгария.

Консольные краны используются для выполнения грузоподъемных работ в цехах промышленных предприятий, на складах, строительных площадках. Конструкция крана консольного состоит из колонны, консоли и грузоподъемного механизма – тали. Комплектация крана консольного производится талью ручной или электрической производства Россия, Болгария.

Кран консольный поворотный обычно применяется в крытых складских и производственных помещениях или под навесом и является оптимальным выбором для работы на ограниченных территориях, предоставляющих возможность закрепления на здании одного из пролетов крана. Часто кран консольный поворотный используется для транспортировки строительных материалов в пределах одного сооружения, его рабочая зона ограничивается углом поворота стрелы и возможностями крюка. Кран консольный поворотный выпускается в стандартном исполнении и специализированном (взрывобезопасном, химически и пожаростойком), с ручным или механическим поворотом стрелы.

Кран-трубоукладчик

Кран-трубоукладчик причисляют к типу тракторных, он применяется для прокладки коммуникаций. Их используют в качестве основного компонента укладочной монтажной колонны. Механизмы применяют на большом удалении от точек обслуживания техники. Если поломается какой-либо узел в составе колонны, то выйдет из строя вся система.

Поэтому агрегаты должны обладать высокой прочностью и надежностью. При строительстве трубопроводов эти механизмы могут ехать по каменистой неровной поверхности. В связи с этим они должны обладать высокой проходимостью, которая определяется давлением на грунт, тяговым показателем и дорожным просветом.

Поскольку при работе основная нагрузка идет на одну сторону агрегата, то их конструкция представляет собой стреловое самоходное устройство без поворотной части с боковой фиксацией стрелы. Выпускаются агрегаты на гусеницах и пневмоколесном ходу.

Гусеничное устройство состоит из элементов:

- базового шасси;

- грузоподъемного оборудования, которое включает раму, прочную лебедку, устойчивый противовес, удобную в применении стрелу, крюк и гидросистему.

Ограничители грузоподъемности ОГП-1 и ОГК-1

Эти устройства являются предшественниками прибора ОНК-М. В настоящее время они уже сняты с производства. ОГК-1 отличается от ОНК-М только платой датчика усилия. В отличие от прибора ОНК-М он собран на диодах и транзисторах.

Что касается прибора ОГП-1, то в нем вообще нет транзисторов, его блок построен на нескольких реле, что дает ряд преимуществ. Эксперты отмечают, что ОГП-1 работает «мягче», кроме этого реле делают прибор более надежным и ремонторпригодным. Еще одно преимущество ОГП-1 – резистор датчика угла, изготовленный из сплава с включениями драгметаллов. Это дает солидный прирост долговечности. Именно из-за этих качеств многие владельцы крановой техники специально заказывают прибор безопасности ОГП-1.

Следует отметить взаимозаменяемость устройств ОНК-М и ОГК-1, вплоть до одного датчика, но в пределах одной модификации. ОГП-1 тоже взаимозаменяем с ОНК-М и ОГК-1, но только в пределах одной модификации и только целиком. Например, ОГП-1-29 можно поменять на ОНК-М-29, причем без замены проводки.

Особенности прибора ОНК-160Б

В прибор ОНК встраивается регистратор параметров и анемометр. Грузовые характеристики в память прибора можно вводить не только в виде функции, но и в виде таблицы (до 16 точек). Комплексная система координатной защиты имеет следующие параметры:

- для оголовка стрелы – ломаная стрела до 40 точек;

- для крюка – ломаная стена до 40 точек;

- потолок – для 2-х погрузочно-разгрузочных площадок.

Прибор безопасности ОНК-160Б защищает от превышения граничных параметров по высоте подъема и опускания крюка, повороту, пути и вылету.

Устройство получает питание от сети переменного тока напряжением 220В.

Информация, которую выдает ОНК-160Б:

- запрограммированные грузовые характеристикикрана;

- местонахождения крана на рельсовых путях;

- угол поворота крана;

- скорость ветра (м/сек) с осреднением за 2 минуты;

- фактическая масса обрабатываемого груза (тонны);

- высота подъема крюка (метры);

- максимальная грузоподъемность на определенном вылете стрелы;

- предельный вылет стрелы для данной массы груза (метры);

- вылет крюка (метры);

- момент загрузки крана относительно его максимально допустимого значения на данном вылете (%).