Введение

О ручном УЗ контроле

На сегодняшний день ультразвуковой (УЗ) неразрушающий контроль, наряду с другими методами НК, получил широкое распространение в техногенной практике человека. Сочетание ряда характерных для УЗ НК свойств делает этот вид контроля во многих случаях практически незаменимым.

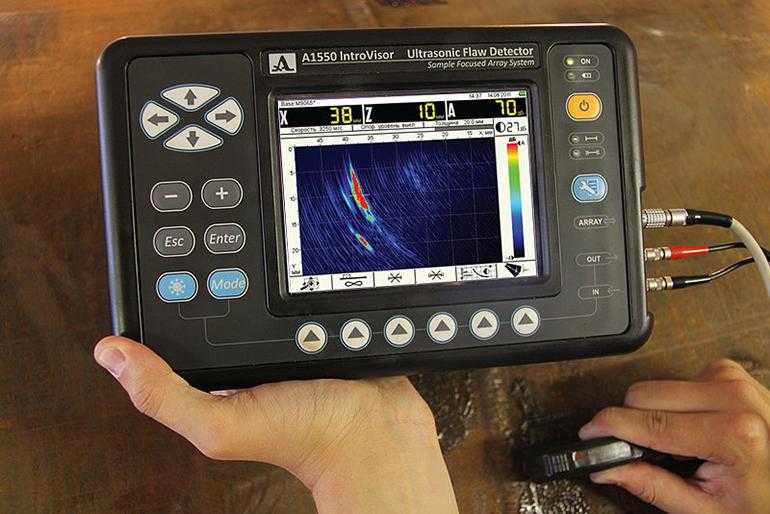

В настоящее время более 50% объема работ по обследованию промышленных конструкций выполняется с использованием ультразвуковых средств и методов, при этом преобладающим является ручной контроль. Одними из наиболее распространенных в настоящее время приборов (в отрасли НК) являются ручные УЗ дефектоскопы общего назначения. Популярность УЗ дефектоскопов обусловлена широким классом задач, которые возможно решать с их помощью и большим количеством объектов контроля, которые требуется подвергать процедурам УЗ НК. Как известно, спрос рождает предложение и, соответственно потребностям на данные приборы, имеется большое предложение от различных производителей малогабаритных УЗ дефектоскопов, как российских, таки зарубежных .

Как выбрать прибор?

У потребителей, которые захотят приобрести подобный прибор, закружится голова от выбора из нескольких десятков типов дефектоскопов, которые предлагаются на мировом рынке. Как выбрать тот вариант, который наилучшим образом будет работать и при этом не будет безумно дорогим? Чтобы ответить на данный вопрос, требуется провести целое научное исследование — изучить все технические характеристики различных приборов, сравнить их между собой, выбрать главные параметры и решить — сколько за это следует заплатить. Не случайно в специальной литературе появились аналитические статьи, посвященные этой теме .

Мы так не считаем. Притом что все сказанное выше верно, каждый прибор имеет существенные отличия, которые могут значительно облегчить работу с ним или обеспечить решение специфической задачи. Вычленить эти отличия весьма трудно, ориентируясь только на формальный перечень технических характеристик. Гораздо легче провезти анализ приборов, если непосредственно их разработчики расскажут об особенностях своих творений, а потребителю останется решить какие отличительные особенности для него важнее.

Данная статья является реализацией подобного подхода применительно к группе дефектоскопов, выпускаемых нашей компанией «Акустические Контрольные Системы» (АКС), входящей в Ассоциацию «СПЕКТР-ГРУПП».

Импедансный дефектоскоп ИД-91М

Акустический импедансный дефектоскоп ИД-91М предназначен для обнаружения локальных расслоений и нарушения сплошности в многослойных клеевых конструкциях и в изделиях из композиционных материалов, применяемых в авиастроении. Дефектоскоп ИД-91М использует акустический импедансный метод основанный на регистрации изменения механического импеданса контролируемого изделия. Дефектоскоп является одним из лучших отечественных приборов для неразрушающего контроля изделий из слоистых пластиков.

Дефектоскоп ИД-91М реализует импульсный вариант импедансного метода, разработанного российским ученым Ю.В. Ланге. Уровень сигнала, отображаемый на индикаторе дефектоскопа, пропорционален механическому импедансу объекта контроля в точке установки преобразователя. Ввод и прием акустических колебаний осуществляется посредством сухого контакта преобразователя с объектом контроля.

Spotcheck SK3 (MAGNAFLUX)

Компания Magnaflux является крупнейшим производителем расходных материалов для капиллярного и магнитопорошкового контроля. Комплект Spotcheck SK3 – самое популярное решение от производителя для выявления поверхностных дефектов на изделиях из любых непористых материалов.

Особенности модели

Набор для капиллярного контроля Spotcheck SK3 применяется на следующем после визуального контроля этапе исследования поверхности металлических изделий, сварных швов. Это комплект расходного материала, в который входит очиститель, проникающая жидкость (пенетрант) и проявитель. Он позволяет выявить невидимые при обычных условиях микротрещины, не прибегая к использованию дорогостоящего оборудования.

Для использования такого НК требуется тщательная подготовка поверхности исследуемой детали, удаление ЛКМ, обезжиривание. Метод позволяет выявлять только наружные дефекты с шириной раскрытия 0,2-0,5 мкм. Технические характеристики Spotcheck SK3

| Параметр | Значение |

| Упаковка | пенетрант – аэрозоль 2х400 мл;проявитель – канистры 4х5 л;очиститель – аэрозоль 3х400 мл |

| Цвет | пенетрант – темно-красный;проявитель – белый;очиститель – прозрачный |

| Рабочая температура, °С | 5-50 |

Посмотрите рекламный ролик, в котором демонстрируется работа с комплектом для капиллярного контроля:

Преимущества и недостатки ультразвуковой дефектоскопии

Преимуществами данного метода контроля являются:

1. Высокая чувствительность приборов

2. Компактность оборудования и приборов

3. Информацию о качестве сварного соединения можно получить достаточно быстро

4. Возможность контроля соединений большой толщины

5. Низкая стоимость дефектоскопии, т.к. затраты при её проведении минимальны

6. Безопасен для здоровья человека (по сравнению, например, с методом рентгеновской

дефектоскопии, или методом радиационной дефектоскопии)

7. Этим методом можно выявить почти все известные сварные дефекты

8. Данный метод контроля не разрушает сварное соединение

9. Возможность проводить проверку в «полевых» условиях, благодаря

наличию переносных дефектоскопов.

К недостаткам ультразвуковой дефектоскопии можно отнести:

1. Необходима подготовка поверхности соединения

2. Если дефект расположен перпендикулярно движению волны, его можно пропустить

при проверке

3. Если размер дефекта меньше длины волны, то дефект остаётся «невидимым»,

т.к. он не отражает волну. А если увеличивать длину волны, то глубина проверки

снижается.

4. Данные о дефекте часто оказывается ограниченными. Могут возникнуть трудности

с определением вида

сварного дефекта и его формы.

5. Сложность контроля сварки материалов с крупнозернистой структурой. Например,

при сварке

чугунов, или сварке

высоколегированных сталей с крупнозернистой структурой шва (аустенитной,

или перлитной), т.к. акустические волны в такой структуре быстро затухают.

Виды ультразвукового контроля

В настоящее время в промышленности применяются несколько способов ультразвуковой дефектоскопии сварных швов. Рассмотрим каждый из них.

- Теневой метод диагностики. Это методика основана на использовании и сразу двух преобразователей, которые устанавливаются по разные стороны исследуемого объекта. Один из них излучатель, второй – приемник. Место установки – строго перпендикулярно исследуемой плоскости сварного шва. Излучатель направляет поток ультразвуковых волн на шов, приемник их принимает с другой стороны. Если в потоке волн образуется глухая зона, то это говорит о том, что на его пути попался участок с другой средой, то есть, обнаруживается дефект.

- Эхо-импульсный метод. Для этого используется один УЗК дефектоскоп, который и излучает волны, и принимает их. При этом используется технология отражения ультразвука от стенок дефектных участков. Если волны прошли сквозь металл сварочного шва и не отразились на приемном устройстве, то дефектов в нем нет. Если произошло отражение, значит, внутри шва присутствует какой-то изъян.

- Эхо-зеркальный. Данный ультразвуковой контроль сварных швов – это подтип предыдущего. В нем используется два прибора: излучатель и приемник. Только устанавливаются они по одну сторону от исследуемого металла. Излучатель посылает волны под углом, они попадают на дефекты и отражаются. Эти отраженные колебания и принимает приемник. Обычно, таким образом, регистрируют вертикальные дефекты внутри сварочного шва – трещины.

- Зеркально-теневой. Этот ультразвуковой метод контроля – симбиоз теневого и зеркального. Оба прибора устанавливаются с одной стороны от исследуемого металла. Излучатель посылает косые волны, они отражаются от стенки основного металла и принимаются приемником. Если на пути отраженных волн не встретились изъяны сварного шва, то они проходят без изменений. Если на приемнике отразилась глухая зона, то, значит, внутри шва есть изъян.

- Дельта-метод. В основе этого способа контроля сварных соединений ультразвуком лежит переизлучение дефектом направленных акустических колебаний внутрь сварного соединения. По сути, отраженные волны делятся на зеркальные, трансформируемые в продольном направлении и переизлучаемые. Приемник может уловить не все волны, в основном отраженные и движущиеся прямо на него. От количества полученных волн будет зависеть величина дефекта и его форма. Не самая лучшая проверка, потому что она связана с тонкой настройкой оборудования, сложность расшифровки полученных результатов, особенно, когда проверяется сварочный шов шириною более 15 мм. При проведении ультразвукового контроля качества металла этим способом предъявляются жесткие требования к чистоте сварочного шва.

Вот такие методы ультразвукового контроля сегодня используются для определения качества сварных соединений. Необходимо отметить, что чаще всего специалисты используют эхо-импульсный и теневой метод. Остальные реже. Оба вариант в основном используются в ультразвуковом контроле тру.

Теория технологии

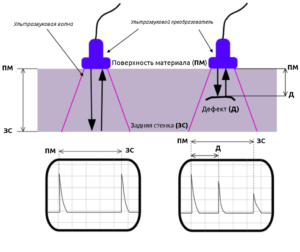

Технология ультразвуковой дефектоскопии. (Слева отсутствие дефекта, справа дефет)

Технология ультразвуковой дефектоскопии. (Слева отсутствие дефекта, справа дефет)

В основе ультразвуковых колебания лежат обычные акустические волны, которые имеют частоту колебания выше 20 кГц. Человек их не слышит. Проникая внутрь металла, волны попадают между его частицами, которые находятся в равновесии, то есть, колеблются в одной фазе. Расстояние между ними равно длине ультразвуковой волны. Этот показатель зависит от скорости прохождения через металлический шов и частоты самих колебаний. Зависимость определяется по формуле:

L=c/f, где

- L – это длина волны;

- с – скорость ее перемещения;

- f – частота колебаний.

Скорость же зависит от плотности материала. К примеру, в продольном направлении ультразвуковые волны двигаются быстрее, чем в поперечном. То есть, если на пути волны попадаются пустоты (другая среда), то изменяется и ее скорость. При этом, встречая на своем пути различные дефекты, происходит отражение волн от стенок раковин, трещин и пустот. А соответственно и отклонение от направленного потока. Изменение движения оператор видит на мониторе УЗК прибора, и по определенным характеристикам определяет, какой дефект встал на пути движения акустических волн.

К примеру, обращается внимание на амплитуду отраженной волны, тем самым определяется размер дефекта в сварочном шве. Или по времени распространения ультразвуковой волны в металле, что определяет расстояние до дефекта.

Ультразвуковые толщиномеры

Установка ультразвукового контроля дает возможность не только определить дефекты образца, но и измерить толщину материала либо его лакокрасочного покрытия, не нарушая целостности последнего.

Измерение толщины производится с помощью зонда, который прикладывается к нужной точке. После этого прибор включается. Высокочастотные колебания, пройдя покрытие, и натолкнувшись на поверхность, отражаются от него. Чаще всего поверхность металлическая. Отраженные колебания, попадающие в датчик, анализируются, рассчитывается путь, пройденный импульсами.

Таким образом, определяется толщина покрытия. Но этот метод применяется не только для оценки размера слоя лака или краски, с его помощью устанавливается толщина металлической заготовки. У способа есть много плюсов. Основной — измерения производятся без повреждения поверхности. Ее не нужно царапать, надрезать и т.д.

Другое достоинство — возможность определять толщину изделий, у которых для исследований доступна лишь одна сторона и его невозможно поместить между измерительными болтами. К примеру, очень удобно проводить ультразвуковой контроль труб, вернее, толщины их стенок.

Немаловажное достоинство приборов в их компактности, их можно принести к любой исследуемой поверхности. Замеры производятся максимально оперативно, это может сделать практически любой человек, специальных навыков не требуется, хотя они приветствуются

Физической силы тоже прикладывать не нужно. Такая аппаратура отличается вполне демократичной ценой.

Акустический импедансный дефектоскоп АД-60К

Акустический импедансный дефектоскоп АД-60К предназначен для акустического контроля изделий из композитных и других материалов с большим затуханием с помощью импедансного метода и метода свободных колебаний. Прибор выявляет дефекты — расслоения, непроклей, внутренние дефекты структуры и пр. — в изделиях из слоистых пластиков, композитных и сотовых материалов.

Дефектоскоп сочетает в себе последние достижения аналоговой и цифровой техники, широкую универсальность, богатые функциональные возможности, удобство и простоту пользования, высокую надежность. Прибор позволяет подключать любые типы импедансных (совмещенные, раздельно-совмещенные) и ударных (с пьезоэлементами или микрофоном) преобразователей. Легкий вес и сменный аккумулятор, а также современный хорошо читаемый и морозостойкий дисплей позволяют использовать дефектоскоп в любых цеховых, полевых и аэродромных условиях.

Для каких объектов применимо

Метод УЗК используют на производствах нефти и газа, в отраслях крупной промышленности, в атомной энергетике и т.д. В металлургии, например, ультразвуковую дефектоскопию применяют при обработке литья и поковок. В авиастроении – для диагностики полимеров и композитов на наличие трещин, непроклеев и т.д.

Ультразвуковую дефектоскопию применяют на производствах нефти и газа.

В металлургии контролю подвергают листовую сталь, которую широко используют при строительстве автодорожных и железнодорожных мостов, в гражданском и промышленном строительстве зданий и сооружений, требующих повышенной прочности и надежности.

В литейном производстве метод позволяет видеть в структуре черных и цветных металлов пустоты, пористость, включения и трещины. Также возможно измерить толщину изделия, например пустотелых отливок сложной формы, без нарушения его целостности в производстве автомобильных двигателей.

В строительстве для оценки состояния бетонных конструкций важно проверить фактическую прочность на соответствие проектным требованиям. Ведется проверка факторов, влияющих на эксплуатационные свойства бетона и арматуры

Метод УЗ дает возможность работы не только в лабораторных условиях, но и на строительной площадке.

Это объясняется использованием нержавеющих, аустенитных крупнозернистых сталей в конструкциях атомных реакторов и резервуаров.

Рекомендуем к прочтению Как разделывать металлические кромки под сварку

Для труб

Дефектоскопия применяется на магистральных и технологических трубопроводах. Благодаря этой процедуре небольшие дефекты и трещины на трубах, появляющиеся со временем естественным путем, не перерастают в проблемы, угрожающие безопасности и требующие вывода магистральных систем из рабочего состояния.

Метод ультразвуковой дефектоскопии сварных швов применяется для трубопроводов.

Применение УЗ-дефектоскопии позволяет обнаружить такие повреждения труб:

- низкий уровень герметичности (или ее отсутствие);

- потерю контроля состояния напряженности;

- деформацию и разгерметизацию сварных стыков.

Для свайных конструкций и рельсов

Диагностика сварных соединений незаменима для выявления трещин в подошве или головке рельс, для обнаружения дефектов стыка. Метод может применяться стационарно (на рельсосварочном предприятии) либо в полевых условиях. Для УЗК свай и сварочных швов используют дефектоскопы со специальными характеристиками – высокой устойчивостью к влажности, рабочей температурой до +35ºС (без образования влаги). При этом измерительные приборы нуждаются в постоянной защите от воздействий пыли.

Ультразвуковая дефектоскопия остается актуальной для выявления трещин на рельсах.

Диагностика свай – необходимый этап в строительстве, на котором проверяют и фиксируют прочность бетонного основания и плотность заливки буронабивных свай. Во время проверки приемник с излучателем устанавливают на нижней точке сваи, фиксируют полученные сигналы, потом датчик перемещают на следующую точку.

Для прочих деталей

Дефектоскопии подвергают материал во время технических освидетельствований и обследований, металл проверяют на входе и выходе. Метод применяют для проверки промышленной безопасности сосудов под давлением, корпусов насосов, арматуры, теплообменников, печей и т.д.

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

Свойства ультразвука и важность состояния диагностируемой поверхности

Ультразвук проверяет материал, не разрушая его структуры.

Ультразвуковой контроль – один из основных в дефектоскопии.

При дефектоскопии учитывается длина колебаний – она прямо пропорциональна разрешающей способности и чувствительности и обратно пропорциональна энергии колебаний. Оптимальный показатель – 0,5-10 МГц.

Корректность результатов измерения зависит от состояния диагностируемой поверхности. Необходим свободный доступ ко всем измеряемым участкам для свободного прохождения волн ультразвука через объект. На поверхности не должно быть инородных тел (масла, смазки, грязи, ворсинок, брызг металла, сварочного флюса и т.д.)

Для подготовки поверхности необходимо:

- Зачистить лакокрасочное покрытие и ржавчину на расстоянии 5-7 см.

- Обработать материал трансформаторным, турбинным или машинным маслом.

- Устранить воздушные зазоры нанесением контактной жидкости (можно использовать воду, масло или глицерин)

- Создать шероховатость поверхности выше или равную классу 5 (при использовании пьезоэлектрического преобразователя).

Типы проводимых испытаний

Ультразвуковые дефектоскопы могут использоваться в различных областях, где требуется неразрушающий контроль и анализ. Тип проводимых испытаний варьируется в зависимости от применения. Существуют два основных способа контроля — с помощью прямых преобразователей, либо наклонных.

Контроль с помощью прямых преобразователей (П111, П112)

Испытания с прямым лучом обычно используются для обнаружения трещин или расслоений, параллельных поверхности испытуемого элемента, а также пустот и пористости, таких как пластины, стержни, части ковки, отливки и т. д.

Как и все другие методы ультразвуковой дефектоскопии, контроль с помощью прямых преобразователей использует основной принцип, согласно которому волна, проходящая через среду, будет продолжать распространяться до тех пор, пока она не рассеется или не отразится от границы с другим материалом (или от поверхности), таким как воздух или разрыв, создаваемый трещиной или аналогичным разрывом.

В этом типе дефектоскопии оператор обеспечивает плотный акустический контакт преобразователя с образцом и идентифицирует сигнал, возвращающийся с дальней стенки, а также любые фиксированные отражения, происходящие из геометрических структур, таких как канавки или фланцы.

Сигнал, который предшествует донному сигналу, подразумевает наличие трещины или пустоты в объекте контроля. Благодаря дальнейшему анализу можно определить глубину, , протяженность, размер и форму структуры, создающей отражение.

Контроль с помощью наклонных преобразователей (П121, П122)

Хотя методы прямого луча могут быть очень эффективными при поиске дефектов, они часто не эффективны при тестировании сварных швов, где несплошности обычно не ориентированы параллельно поверхности детали. Комбинация геометрии сварного шва, ориентация дефектов и наличие шва требуют осмотра со стороны сварного шва с использованием наклонного преобразователя.

Эти испытания на сегодняшний день являются наиболее часто используемым методом ультразвуковой дефектоскопии. Наклонные УЗ ПЭП (П121-5-70) состоят из призмы и пьезоэлемента, которые встроены в один корпус. Они используют принцип преломления и преобразования звуковых волн на границе для получения преломленных сдвиговых или продольных волн в образце.

Дефекты, которые точно фиксирует ультразвуковой дефектоскоп

Одним из наиболее распространенных методов выявления дефектов является ультразвуковой контроль, при котором звуковые волны, распространяемые через материал, используются для идентификации таких дефектов. Ультразвук ведет себя предсказуемо при взаимодействии с поверхностями и внутренними дефектами.

Наиболее распространенными несплошностями, которые может выявить ультразвуковой дефектоскоп являются:

- Трещины;

- Пустоты и раковины;

- Сколы;

- Пористость в металлах, керамике и пластмассах;

- Расслоения;

- Некачественные сварные швы;

- Коррозия;

- Износ металла

- Несоответствие толщины металла требованиям тех условий.

Основные производители и популярные модели дефектоскопов

| Модель | Максимальная длина контролируемого материала (сталь) | Диапазон регулировки усиления | Диапазон скоростей | Диапазон рабочих температур | Размер дисплея и разрешение | Развертка | Память | Время автономной работы | Масса |

| Ультразвуковой дефектоскоп УСД-60 | до 3000 мм (эхо-режим), 6000 мм (теневой режим) | 100 дБ | 1000 – 10 000 м/с | от -30º C до +55° C | Цветной, TFT 640 х 480 точек (135 х 100 мм). | мин.: 0 — 11,9 мм макс.: 0 — 5950 мм (сталь) | 200 настроек с А-сигналом 1000 протоколов контроля | 6-8 часов от аккумуляторов | 1,4 кг с аккумуляторами |

| УСД-60ФР (на фазированных решетках) | 2900 мм (сталь 5950 м/с) | 80 дБ | 2300 — 10 000 м/с | от -30º C до +55° C | Цветной выококонтрастный, TFT 640 х 480 точек, (130 х 100 мм). | мин.: 0 — 5 мм макс.: 0 — 600 мм с шагом 0.1, 1, 5, 10 мм | 200 настроек с А-сигналом 1000 протоколов контроля | не менее 10 часов от встроенного аккумулятора | 1,4 кг с аккумуляторами |

| УСД-50 IPS | до 4500 мм (эхо-режим), 9000 мм (теневой режим) | 100 дБ | 1000 — 10 000 м/с | от -30º C до +55° C | Цветной высококонтрастный, TFT 640 х 480 точек, (130 х 100 мм). | мин.: 0 — 2 мкс макс.: 0 — 1530 мкс с шагом 0.01, 0.1, 1, 10 и 100 мкс | 200 настроек с А-сигналом 1000 протоколов контроля (сигнал, огибающая, результат измерения, параметры работы прибора, дата, время и название протокола) | 10 часов работы от встроенного аккумулятора | 1,4 кг с аккумуляторами |

| A1214 EXPERT | 3500 мм | 100 дБ | 1000÷15000 м/с | от -30º до +55 ºC | цветной TFT | 8 ч | 1,9 кг |

Параметры оценки результатов

Расшифровка результатов, полученных ультразвуковым методам контроля при прозвучивании сварных соединений, является одним из важных этапов работы.

При обнаружении дефекта измеряют:

- Глубину залегания дефекта.

- Протяженность.

- Расстояние между дефектами (если их несколько).

- Максимальную амплитуду от сигнала.

- Суммарную протяженность дефектов.

Результаты заносятся в журнал контроля, а также в заключение или протокол. В журнале контроля указывают:

- Номер сварочного стыка по формуляру и его тип;

- длина контролируемого участка;

- № СОПа;

- рабочая частота и угол ввода;

- результаты контроля;

- участки, которые не удалось проконтролировать (при отсутствии доступа);

- дата контроля и подписи дефектоскопистов.

Выявленные дефекты при контроле описываются с помощью буквенно-цифирного обозначения. Для обозначения дефектов следует использовать ГОСТ 14782.

Ультразвуковой дефектоскоп УСД-50 IPS

| Ультразвуковой дефектоскоп УСД-50 IPS в специальном ударопрочном корпусе с классом защиты IP65 — представляет собой синтез современной электронной архитектуры и новейших программных подходов к обработке сигнала. Помимо традиционных функций, дефектоскоп УСД-50 IPS имеет вход энкодера, позволяющий подключать различные сканеры для построения B-сканов и TOFD развертки контролируемого участка. Дефектоскоп УСД-50 IPS сделан в России и адаптирован к суровым условиям эксплуатации (-30C° +55 C°). Надежность прибора подтверждается 3х летней гарантией производителя. |

УСД-50 IPS имеет широкий набор функций включающий в себя: автоматическую калибровку преобразователя, функции ВРЧ, АРК, АРД с привязкой по чувствительности, Б-скан, TOFD, режим огибающей, память результатов, высокоскоростной интерфейс с ПК. Прибор позволяет с высокой точностью измерять толщину изделий, выводить сигнал в виде А и B-сканов, а так же обладает набором функций по документированию результатов контроля. Для создания контакта преобразователя с объектом контроля необходимо использование специального геля. Морозостойкий цветной экран с матрицей 640х480 и широким углом обзора — это наилучший выбор для проведения работ в полевых условиях на ярком солнце, а также при отрицательных температурах.

Общие сведения об аппарате

Ультразвук проникает сквозь пласты твердого материала и может зафиксировать даже наличие мельчайшей трещины, расположенной во внутренней части предмета. Устройство позволяет определить дефект на глубине 7-50 мм с точностью ±1 мм.

Ультразвуковые дефектоскопы имеют различные уровни чувствительности. Такой показатель определяется малыми размерами дефектов. Сфера использования агрегатов весьма широка. К примеру, производство металлов.

Понятный интерфейс устройства обеспечивает эффективное и унифицированное пользование аппаратом. Устройство отличает точность, благодаря чему возможно получить результат высокого уровня и обнаружить присутствующие недоработки.

Критические углы

При выполнении ультразвукового контроля оператору нужно выбрать тип преобразователя, выполнить калибровку и настройку прибора на предполагаемые дефекты объекта. Критические углы падения (продольные и поперечные) необходимо учитывать в том случае, когда ультразвук проходит через твердые поверхности материалов.

Первый критический угол – это наименьший угол падения продольной волны, при котором преломленный луч не пересекает границу второй твердой среды. Например, для границы оргстекло-сталь он равен 27,5º.

Рекомендуем к прочтению Что такое сварные конструкции

Вторым критическим углом считают наименьший угол падения продольного луча, при котором преломление не проникает через границу во вторую твердую среду и при этом не обнаруживаются внутренние повреждения. Для оргстекла-стали он составляет 57,5º.

Третий критический угол – наименьший угол падения поперечного луча, при котором отсутствует отраженная продольная волна. Луч идет по поверхности объекта, не распознавая дефектов внутри него. Для пересечения границы сталь-воздух угол равен 33,3º.

Как обучают специалистов по ультразвуковой дефектоскопии

В соответствии с действующим законодательством, специалисты, работающие в сфере ультразвуковой дефектоскопии, проходят обязательное повышение квалификации с последующей аттестацией.

Она проводится с целью определения достаточной теоретической и практической подготовки сотрудников для выполнения одного и нескольких видов НК, умения на основании полученных результатов делать заключения об исследуемом объекте повышенной опасности в промышленности и строительстве.

Подготовкой и аттестацией специалистов занимаются специализированные научно-исследовательские центры. Они составляют учебные программы длительностью от 40 до 120 академических часов.

За это время изучают:

- Виды и методы ультразвуковой диагностики.

- Теоретические основы колебаний.

- Типы и свойства волн.

- Правила критических углов ввода.

- Источники УЗ-колебаний.

- Методы дефектоскопии сварочных швов и свай.

- Правила акустической дефектоскопии.

- Принцип работы приборов ультразвуковой проверки.

По окончании обучения сотрудники сдают экзамены, по итогам которых получают удостоверение утвержденного образца, где указывается квалификационный уровень – I, II или III. Специалисты I уровня обслуживают технику для неразрушающего контроля и составляют отчеты по итогам работ, II – занимаются работами на опасных объектах и дают заключения. Эксперты III уровня руководят процессом на всех стадиях его выполнения, им требуется дополнительное обучение по специально разработанным методикам.

Полученную квалификацию необходимо подтверждать каждые 3 года, сдавая при этом соответствующие экзамены.

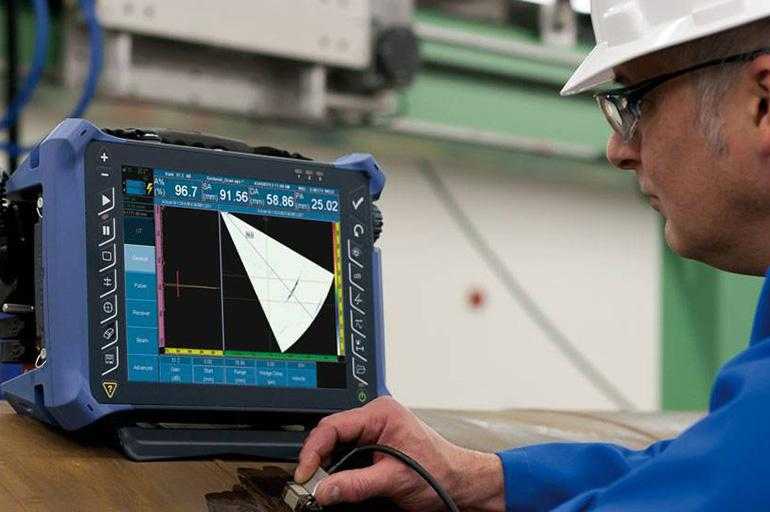

Isonic 2010 (Sonotron NDT)

Особенности модели

Прибор служит для обнаружения трещин, пор, нарушений сплошности и других дефектов в литых изделиях из пластика, металла, композитных материалов. В отличие от большинства приборов УЗ контроля, модель позволяет визуализировать процесс и точно измерить размеры и расположение отклонений.

Главная фишка этого устройства – использование датчиков с 32 каналами генератора-приемника, что обеспечивает высокую точность обнаружения дефектов, а также послойный контроль с использование фильтра отсечки по глубине. Технология Tru-To-Geometry-Imaging позволяет наблюдать реальное распространение УЗ в исследуемом объекте, а отраженные сигналы отображаются на дисплее в соответствии с фактическим нахождением лучей.

Прибор подходит для ручного и механизированного контроля любых конструкций. Обеспечивает полную запись А-скана независимо от того, в какой точке детали происходит контроль. С помощью Isonic 2010 можно определить геометрию сварного шва, оценить глубину залегания, ширину и протяженность дефектов.

Оборудован сенсорным 6,5” дисплеем с разрешением 650×480 пикселей. Поставляется в алюминиевом ударопрочном корпусе. Выполнен в соответствии со стандартом IP65. Максимальное время автономной работы от аккумулятора 14 часов.

| Параметр | Значение |

|---|---|

| Число каналов | 1 или 2 |

| Рабочие частоты, МГц | 0,2-25 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 |

| Тип импульса | биполярный прямоугольный |

| Амплитуда импульса | 50-300В при нагрузке 50 Ом |

| Режимы сканирования и визуализации | Линейный B-Скан, секторное сканирование (S-Скан), тандем B-Скан,3D, TOFD, B-Скан профиля толщины, поперечного сечения, CB-Скан объекта контроля в плоскости |

| Размер экрана, дюймы | 6,5 |

| Размеры, мм | 265×156×130 |

| Масса, кг | 3,43 |

*полный перечень смотрите на официальном сайте.

В ролике ниже вы увидите пример работы с прибором: