Зенкер своими руками

Зенкер по дереву довольно популярный инструмент на рынке, но в вашем магазине его может не быть, а вещь нужная. А в случае, когда все необходимые компоненты уже есть, в таком случае можно построить зенкерный станок своими руками. Оборудование будет далеко от профессиональных агрегатов, которые используют на предприятиях и фабриках, однако оно имеет преимущества перед дорогими аналогами. Для того, чтобы построить станок нужны следующие вещи:

Мощная дрель;

Основание ля станка из дерева или металла;

Прочный угловой штатива, также из дерева или железа;

Самодельная стойка для дополнительной устойчивости;

Пружинный механизм, для обратного движения дрели.

Это базовые компоненты, из которых можно собрать станок, который обеспечит устойчивую и точную обработку. От выбора материала будет зависеть прочность, вес, долговечность, цена постройки. Сильно экономить в этом вопросе не стоит, потому что зенкерование – точный процесс, а любое отклонение или недочет может привести к плохим результатам.

Для создания самой насадки используйте саморез или сверло, которое нужно обрезать, добавив новые лезвия. Плюсов у такой конструкции много:

Создается в домашних условиях из имеющихся компонентов;

Не требуют больших вложений;

Можно настраивать в любое время под индивидуальные конфигурации;

Возможность проводить самые разные виды стационарных работ с дрелью;

Но даже с учетом всех преимуществ у кустарного зенкера есть ряд недостатков. Некоторые минус незначительны и легко исправляются, однако они есть и по большей части связаны с просчетами во время моделирования и неправильной сборке конструкции. Вот эти минусы:

Ошибка во время заточки может привести к завышенному значению диаметра;

Быстрый износ насадок;

Любой недочет и ошибка приводит к потери качества;

Поэтому нужно уделить внимание на просчитывание конструкции и тестировать станок до его прямого использования. И если сделать все правильно, то такой станок будет отличным помощником в работе с деревянными деталями

А при желании оборудование можно переоборудовать и для железных деталей.

Видеоролик, где описан последовательный процесс создания зенкера по дереву

Требования к производству

Технология для выпуска цековок приводится в соответствие с положениями ГОСТ 26258-87. Согласно требованиям, инструменты с диаметром рабочей зоны, не превышающей 8 мм, и цилиндрической формой хвостовой части, а также насадной конструкции, изготавливаются сплошными. Цековки с наружным размером от 8 мм, независимо от вида хвостовика, выполняются сварными. Рабочая головка и зажимная часть в этом случае делаются из разной марки стали.

Цековки цилиндрические для обработки опорных поверхностей под крепежные детали по ГОСТ 26258-87

К качеству наложения соединительного шва при сварке предъявляются повышенные требования. Наличие пустот, трещин, окислов, пористости и прожогов недопустимо.

На гранях исключены дефекты в виде окислов, трещин и зазубрин. Отшлифованные участки не должны содержать повреждений и надрывов, сколов и прижогов.

Контроль геометрии включает проверку на наличие обратной конусности у инструмента, когда происходит уменьшение диаметра в сторону хвостовой части. У цековки должен быть равномерный диаметр по всей длине режущей части у быстрорежущего инструмента. Допускаемое отклонение – менее 0,08-0,16 мм на 100 мм длины. А также должен быть одинаковый размер по высоте пластин на цековках с напайными пластинками, допуск для которых — 0,05-0,1 мм на размер пластинки.

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Характеристики стекла и особенности производства

Прежде чем просверлить отверстие в стекле, следует разобраться с особенностями этого материала. Процесс производства его довольно сложен, так как предусматривает применение специальных инструментов:

- Основной этап производства предусматривает создание расплава, в который входят определенные компоненты. Для этого необходимо воздействие температуры около 2 500 градусов Цельсия.

- Для создания прочной структуры расплавленный состав резко охлаждают. За счет этого каленный сплав кристаллизуется.

В зависимости от химического состава выделяют следующие стекла:

- Сульфидные.

- Оксидные.

- Фторидные.

Различают стекла:

- Оптические. Существуют различные оптические приборы, главной частью которых можно назвать сочетание призм и линз. Для их изготовления применяют специальное стекло.

- Кварцевые. При плавлении кварцита можно получить стекло, которое применяется при изготовлении различной посуды и декоративных элементов.

- С высокой защитой к химическому воздействию. Некоторые разновидности стекол могут выдерживать воздействие нефтепродуктов и других химических веществ. Они применяются при изготовлении тары и защитных конструкций.

- Промышленного предназначения. Эта группа получила широкое распространение в промышленности и быту.

- Каленый материал с более высокой прочностью. Закалить стекло можно различным образом.

По области применения выделяют следующие материалы:

- Для изготовления тары.

- Для остекления оконных рам.

- Снижения уровня радиации.

- При производстве стекловолокна.

- Защиты экрана мобильных и других устройств.

- Для изготовления посуды.

- Для изготовления медицинских изделий.

- Защиты поверхности духовки и каминных экранов.

- Для изготовления различных источников света.

- Для изготовления различных оптических приборов.

Стоит учитывать, что некоторые стекла не могут подвергаться механической обработке. Это связано с тем, что их структура обладает высоким показателем хрупкости. Вырезать круглое отверстие можно в банке, на пластине стекла и многих других изделиях.

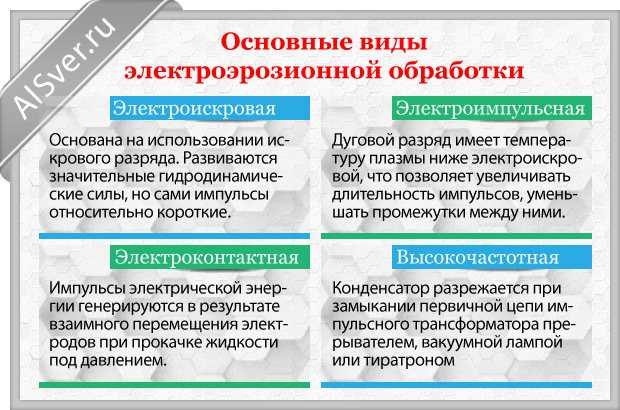

Виды электроэрозионной обработки

Электроэрозионную обработку (сокращенно ЭЭО) можно разделить на следующие виды:

- электроискровая;

- электроимпульсная;

- электроконтактная;

- высокочастотная.

При электроискровой обработке на анод-заготовку подается положительный заряд тока, а на другой электрод-инструмент — отрицательный, он является катодом. Среду, окружающую канал разряда между катодом и анодом, заполняют специальной диэлектрической жидкостью. Генератор импульсов регулирует продолжительность, а изменение емкости конденсатора управляется мощностью импульса.

Электроэрозионная резка проволокой — технология, при которой используются материалы, обладающие высокой эрозионной стойкостью. Управляя величиной энергии импульса, можно добиться более высокой производительности или чистоты обрабатываемой поверхности. Предварительная обработка происходит на жестких и средних режимах, а чистовая — на мягком и сверхмягком режиме, что позволяет добиться высокой точности заданных параметров воздействия. На видео показана технология:

Принцип электроимпульсной обработки заключается в том, что на обрабатываемую деталь подают отрицательный заряд тока с длительностью импульса свыше 0,001 с. Деталь обрабатывается ионным потоком при температуре горения дуги более +5000°C, что гораздо выше температуры кипения металлов. Скорость обработки детали возрастает многократно, но качество обрабатываемых поверхностей гораздо хуже, чем при электроискровом воздействии.

Реализация разных видов электроэрозии в станках универсального типа позволяет выполнять большой объем работ с разными исходными заданиями. Специализированные и универсальные электроэрозионные станки позволяют изготавливать сита и сетки с размером ячеек от 0,15 до 2 мм и толщиной заготовки 2 мм с высоким уровнем производительности. Производят прошивку отверстий, щелей и технологических полостей в металлах и сплавах толщиной до 100 мм, а также электроэрозионную шлифовку поверхностей.

Электроэрозионное упрочнение верхнего слоя металла (легирование) одним станком является важным направлением производства износостойких режущих инструментов и примером реализации электроимпульсной технологии вместо традиционной металлургии. Электроконтактная обработка позволяет эффективно обрабатывать детали, выполненные из сверхтвердых сплавов, чугуна и титана. С ее помощью можно производить шлифовку, прошивку фасонных отверстий, выполнять работы по чистовой резке и фрезеровке внутренних полостей.

Действующие ГОСТ

Зенкер – высокоточный инструмент. Все его геометрические размеры, углы режущей кромки в коническом элементе, форма спирали лезвия, количество лезвий строго оговорены нормами стандартизации в ГОСТ. Так, действующие сегодня документы по разным видам зенкеров следующие:

- ГОСТ 14953-80 описывает условия (технические) применения элементов с конической формой рабочей зоны. Здесь указаны геометрические параметры, материал, из которого изготовлен инструмент, металл, с которым может работать конкретный элемент.

- ГОСТ 12489-71 касается такого инструмента, как цельный зенкер цилиндрической формы.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 – 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

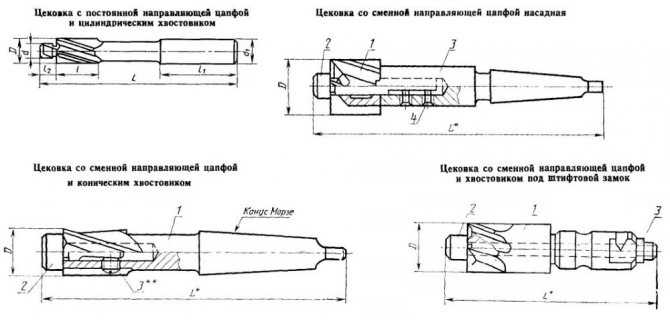

Типы и конструктивные особенности

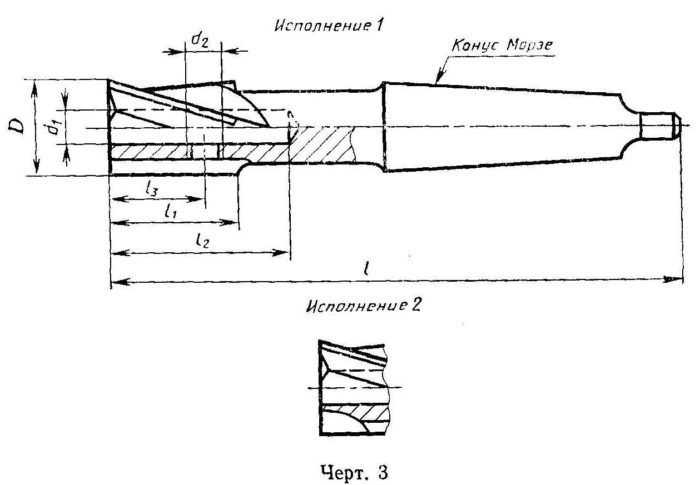

Цековка – это цилиндрический инструмент осевого типа, режущие зубья которого расположены на его торцевой части. На боковой поверхности находятся канавки, служащие для отвода стружки из области резания. За обеспечение перпендикулярности подвергаемой обработке плоскости и оси отверстия отвечает специальная цапфа, которая тоже находится на торцевой части. Такая направляющая цапфа в процессе выполнения обработки закрепляется в отверстии обрабатываемой детали. Как и любой другой инструмент осевого типа (сверла и др.), данное приспособление фиксируется в станке при помощи специального хвостовика.

Рабочая часть цековки с постоянной направляющей цапфой

Нормативным документом, определяющим технологию производства цековок, является ГОСТ 26258-87. По требованиям данного стандарта, инструмент для цекования подразделяется на следующие категории:

- с хвостовиком цилиндрического типа и направляющей цапфой, составляющей с цековкой единое целое;

- с хвостовиком конического типа и цапфой, которая может сниматься и заменяться на другую;

- насадного типа в виде режущей головки цилиндрической формы, которая надевается на специальную оправку с коническим хвостовиком (направляющая цапфа тоже сменная и закрепляется в той же самой оправке);

- со сменной цапфой и хвостовиком, который фиксируется в штифтовом замке оборудования.

Типы цековок (нажмите для увеличения)

Рабочая часть цековок насадного типа, приспособлений с хвостовиками конического типа и закрепляемыми в штифтовом замке может выпускаться в двух конструктивных исполнениях:

- целиком из быстрорежущей стали;

- с напайками из твердых сплавов.

ГОСТ 26258-87 устанавливает, что инструменты, хвостовик которых имеет цилиндрическую форму, изготавливаются только из быстрорежущей стали. Если говорить о назначении инструментов с режущей частью из разных материалов, то те из них, которые снабжены твердосплавными пластинами, могут использоваться для работы как с чугуном, так и с конструкционными сталями, а цековки с рабочей поверхностью из быстрорежущей стали применяют исключительно для обработки деталей из конструкционных сталей.

Цековка насадная обратная

Неодинаково и количество рабочих лезвий у цековок различного типа. Так, рабочая часть инструментов с цилиндрическим хвостовиком может быть оснащена двумя или четырьмя лезвиями, у всех остальных категорий – только четырьмя.

Тип хвостовика, которым оснащен инструмент, определяет и способ его установки на оборудовании.

- Цековка с хвостовиком цилиндрического типа устанавливается в сам патрон оборудования.

- Для установки инструмента, хвостовик которого имеет коническую форму, используется посадочное отверстие, выполненное под конус Морзе.

- Чтобы установить на оборудование цековку, фиксируемую в замке штифтового типа, на станке необходимо наличие такого замка.

Некоторые из разновидностей цековок

Терминология

Зенковка – является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий – это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

![]()

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Зенкование отверстий – процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Отличие зенкерование от смежных операций

Мы уже выяснили, что этот этап наступает после сверления и до развертывания. Но вот первоначальным этапом не всегда выступает именно высверливание. Порой первой стадией считается литье или штамповка. В таком варианте дефектов может быть еще больше. Различные наплывы, наслоение металлов, скошенные стенки, серьезные шероховатые выступы и схожее. Соответственно, за одну стадию отделать поверхность для финишного вида точно не получится. Стоит понимать, что развертывание – это уже финишная обработка, она не справляется с серьезными дефектами. Не подгоняет форму. Зенкерование поднимет класс точности до 5 уровня практически всегда. Если работа производится с помощью высокоточного оборудования, а также ее выполняют профессионалы, то достижим и класс. Но в отличие от сверления, процесс более длительным. Придется выполнить практически вдвое больше походов движения инструмента.

Важнейшим отличием от сверления и развертки можно также назвать уровень допустимой шероховатости после переработки и квалитет, то есть, степень соответствия полученной детали исходным параметрам в чертеже или на схеме. Первая стадия – сверление обычно оставляет «усы» в 20 мкм, а степень точности может достигать до 12. После шлифовки зенкером поверхность будет очищена до 2-3 мкм, а квалитет возрастет до 9. Финишная обработка уже доводит метиз до полной готовности. Шероховатость падает до порогового значения, менее 1 мкм, а степень точности оказывается в районе 6.

То есть, отличия видны явно. Это и степень качества, длительность, очередность. Но если сравнивать зенковку и зенкер, разница будет еще очевиднее. Ведь это в принципе действия из разных сфер.

Область применения инструмента

Цековки являются многолезвийным инструментом и относятся к разновидности зенкера. Используются при выполнении технологических операций по созданию цилиндрической, конической поверхности. Торцевым зенкерованием выравнивают опорные площадки возле готового отверстия. Полученные углубления позволяют разместить головки крепежных элементов, чтобы они не выступали над поверхностью.

С помощью процесса цековки осуществляются следующие виды механообработки:

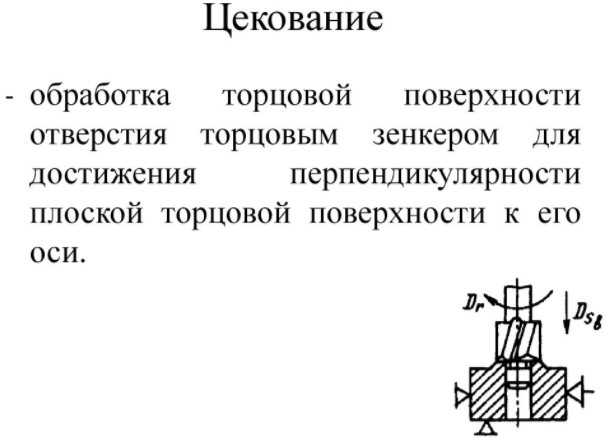

Цекование

- Выравнивание торцов во внутренних элементах конструкции;

- Делаются опорные поверхности под крепеж;

- Удаляются заусенцы и наплывы;

- Происходит содание ступенчатых отверстий;

- Снятие фасок на кромках.

Режущий инструмент позволяет работать на станке со стальными, чугунными заготовками и деталями из цветного металла и различных сплавов.

Цекование отверстий направлено на решение важных технологических задач:

- Рост качества обработки внутренних элементов.

- Подготовка под выполнение последующих операций обработки и сборки.

- Реализация норм по геометрической точности и расположению, например, нормального расположения к оси обработанного отверстия.

По причине сходства конструкции и технологии использования цековку прозвали торцевым зенкером.

Инструмент используется на сверлильных, токарных, фрезерных, расточных и специализированных металлорежущих станках.

К разновидности цековок для обработки труднодоступных участков относятся инструменты обратного хода. Цековка устанавливается на оправку и выполняет подрезку торца ходом пиноли снизу вверх, а не наоборот, как при традиционной обработке на станке.

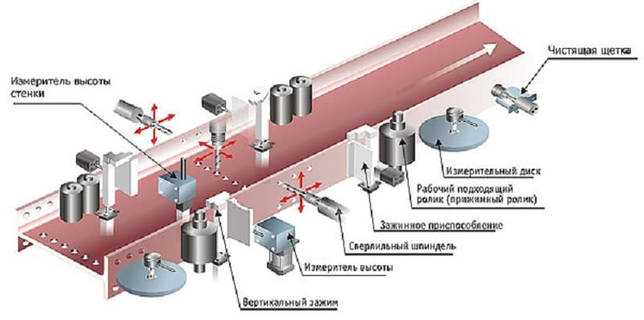

Работы выполняемые на сверлильном станке

Принцип зенкерования металла

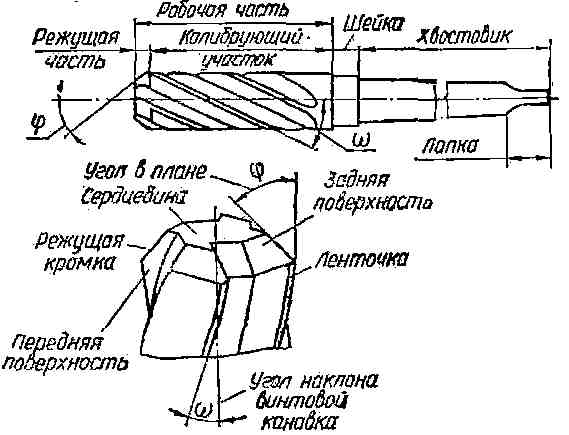

Чтобы понять, как происходит процесс зенкерования, нужно иметь представление об устройстве инструмента, выполняющего эту операцию. Это приспособление называется зенкером. Самый простой хвостовой зенкер по форме напоминает обычное сверло, но у него имеются существенные отличия. Разница между сверлом и зенкером в наличии у последнего большего количества боковых режущих кромок, которые идут по спирали. Благодаря им происходит снятие тонкого слоя металла в канале при прохождении зенкера сквозь него. В процессе прохождения вдоль рабочей области зенкеру сообщается поступательно-вращательное движение. Сам процесс улучшения класса точности отверстия путем зенкерования проходит следующим образом:

- В соответствии с диаметром, который необходимо получить в итоге после операции, выбирают диаметр зенкера. Он должен быть больше исходного (диаметр инструмента зависит от нескольких факторов) и соответствовать конечному диаметру при финишной обработке или промежуточному при дальнейшей развертке.

- Этот выбранный зенкер при помощи хвостовика закрепляют в патроне станка (сверлильного, токарного).

- Обрабатываемую деталь фиксируют каналом строго напротив зенкера, чтобы их оси идеально совпадали.

- Включают станок и выставляют определенные обороты вращения инструмента. Они строго регламентированы и зависят от типа режущего элемента, металла и диаметра отверстия.

- Подают этот инструмент в рабочую область на скорости, которая тоже выбирается не случайно. Иногда в область обработки также подают охлаждающее вещество, когда того требует технологический процесс.

Операция цекования

Процессом цекования называют специальную обработку сложных отверстий в металлоизделиях с помощью цековки. С помощью цековальных работ можно осуществить подготовку проймы перед другими операциями и процессами металлообработки и улучшить качество обрабатываемых внутренних элементов металлической детали. Цекование отверстий мастер делает на станке в режиме резания. Процесс выполняется, как правило, на небольшой скорости из-за сложности. В ходе процесса зенкования пройм осуществляется не только цековка внутреннего отверстия заготовки. Также цекованием можно выровнять торцевые элементы с внутренней стороны изделия, удалить наплывы и заусенцы с деталей, снять фаски с кромок, сформировать ступенчатые проймы и обработать углубления сложной конфигурации.

Общие правила по работе с цековкой

Применяя цековку на производстве, следует придерживаться нижеуказанных рекомендаций:

- При обработке внешних плоскостей деталей хвостик инструмент фиксируется упорной гайкой со штифтовым замком.

- Отверстие для крепежа делают за два прохода. Сначала его рассверливают, оставляя немного на последующую обработку, затем, убирая лишнее цековкой, получают необходимый размер и форму.

- При цековании направляющая цапфа должна иметь достаточную разницу в размере с отверстием, в противном случае в результате температурного расширения металла детали и самого инструмента, цековка может застрять.

- При создании выемок для скрывания шляпок метизов применяют цековки с углом на вершине 90°. Уменьшают угол тогда, когда в процессе обработки становится заметен такой дефект отверстия как огранка.

- Цекование твёрдых металлов осуществляют инструментом с твёрдосплавными пластинами.

- Работая с хрупкими металлами, используют специальные торцевые зенкеры с одним зубом и радиально расположенной передней поверхностью.

- Чтобы гарантировать соосность обрабатываемой выемки и отверстия, используют инструмент с направляющей цапфой.

Эксплуатируют цековку и в домашних условиях, где действуют те же общие правила и принципы работы данным инструментом.

Цекование отверстия: основные правила

Цекование отверстия — это операция, которая проводится на станках с минимальным ходом. Для работы оптимален режим зенкерования, настроенный на сверлильном, токарном, расточном или другом слесарном оборудовании. В отдельных ситуациях используют инструменты комбинированного типа, которые за один подход выполняют несколько операций: сверление, зенкерование, ценкование, зенкование и т. п. Все эти процессы — часть операции сверления.

Несмотря на то что режущие инструменты в основном используют на промышленном оборудовании, покупают цековки и для домашних нужд. В работе с таким инструментом мастерам следует придерживаться нескольких правил.

- При обработке открытых плоскостей зафиксируйте на хвостовике упор, используя упорную гайку и контргайку.

- При цековании отверстия под шляпки винтов и болтов берите инструмент с углом при вершине в 90 градусов. Необходимость уменьшения угла оправдана для сохранения огранки на поверхности обрабатываемых отверстий.

- Делайте углубления в 2 этапа. Вначале рассверлите отверстие до нужного диаметра, затем придайте ему требуемые форму и размер.

- Следите, чтобы направляющая инструмента не соприкасалась с втулкой всей поверхностью. Если не следовать этому правилу, цековка по металлу застрянет во втулке из-за сильного нагревания материала, вызванного вращением шпинделя.

![9.10. процесс выполнения инкрустации с насечкой. основы дизайна. художественная обработка металла [учебное пособие]](http://triodesigngroup.ru/wp-content/uploads/b/e/a/bea3185717310b3994ff2718ddfc3fa3.jpeg)